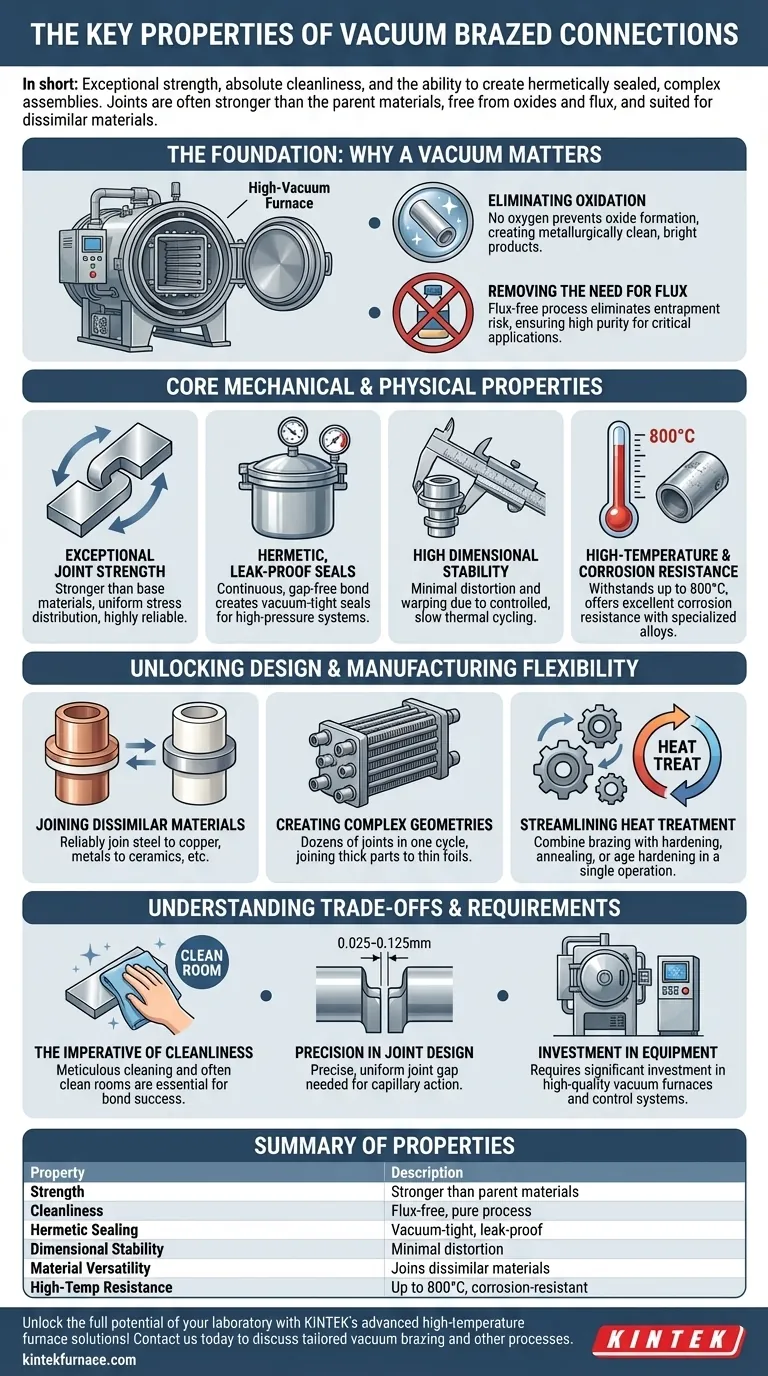

En resumen, las conexiones soldadas al vacío se definen por su excepcional resistencia, limpieza absoluta y la capacidad de crear ensamblajes complejos sellados herméticamente. El proceso produce uniones que a menudo son más fuertes que los propios materiales base, libres de óxidos y residuos de fundente, y perfectamente adecuadas para unir materiales diferentes como metal con cerámica.

La soldadura al vacío no es meramente una técnica de unión; es un proceso de fabricación de alta precisión. Al eliminar la atmósfera, permite que un metal de aportación forme un enlace metalúrgico que transforma componentes separados en una pieza única, monolítica y de alto rendimiento.

La base: Por qué importa el vacío

Todas las características definitorias de la soldadura al vacío provienen de su principio fundamental: eliminar los gases reactivos, principalmente el oxígeno, del ambiente durante el proceso de unión.

Eliminación de la oxidación y la contaminación

En un horno de alto vacío, no hay oxígeno que reaccione con las superficies metálicas a temperaturas elevadas. Esto evita la formación de óxidos que pueden debilitar una unión y comprometer su integridad.

El resultado es un producto terminado metalúrgicamente limpio, brillante y reluciente que no requiere limpieza posterior al proceso para eliminar incrustaciones o decoloración.

Eliminación de la necesidad de fundente

La soldadura tradicional requiere un fundente químico para limpiar las superficies y prevenir la oxidación. Este fundente puede quedar atrapado en la unión, lo que lleva a la corrosión o a puntos de fallo más adelante en la vida útil del producto.

La soldadura al vacío es un proceso sin fundente. Esta ausencia completa de fundente elimina el riesgo de atrapamiento y asegura la máxima pureza e higiene posibles, lo cual es crítico para aplicaciones médicas, alimentarias y de semiconductores.

Propiedades mecánicas y físicas fundamentales

El entorno controlado al vacío permite un conjunto único de propiedades físicas que son difíciles de lograr con otros métodos de unión.

Resistencia excepcional de la unión

Las uniones soldadas al vacío correctamente diseñadas son tan fuertes o más fuertes que los materiales base que se unen. El metal de aportación forma un enlace metalúrgico difuso y permanente con los materiales base.

Esto crea una conexión altamente reproducible y fiable que distribuye el estrés de manera uniforme, a diferencia de los puntos de estrés localizados comunes en la soldadura.

Sellos herméticos y a prueba de fugas

La acción capilar del metal de aportación fundido llena completamente el espacio entre los componentes, creando una unión continua y sin espacios.

Esto da como resultado uniones herméticas al vacío y a prueba de fugas capaces de soportar presión o vacío sin fugas, esencial para la industria aeroespacial, instrumentos científicos y sistemas de alta presión.

Alta estabilidad dimensional

El proceso utiliza ciclos de calentamiento lentos y uniformes y de enfriamiento controlado dentro del horno. Esto minimiza el estrés térmico en todo el conjunto.

El resultado es una distorsión, deformación o estrés residual mínimos, lo que lo convierte en la opción ideal para unir componentes mecanizados de precisión con tolerancias ajustadas.

Resistencia a altas temperaturas y a la corrosión

Las propiedades de la unión están determinadas en gran medida por el metal de aportación elegido. Utilizando aleaciones preciosas o especiales a base de níquel, las conexiones soldadas al vacío pueden soportar temperaturas de servicio de hasta 800 °C.

Estas aleaciones también proporcionan una excelente resistencia a la corrosión, igualando o superando la de los materiales base.

Desbloqueando la flexibilidad de diseño y fabricación

La soldadura al vacío elimina muchas restricciones que se encuentran en la fabricación convencional, abriendo la puerta a diseños de productos más innovadores y eficientes.

Unión de materiales diferentes

Una de las ventajas más significativas es la capacidad de unir de forma fiable materiales con propiedades diferentes, como acero con cobre o metales con cerámicas.

Esto es notoriamente difícil o imposible con la soldadura por fusión, pero la soldadura al vacío lo convierte en un proceso rutinario y altamente fiable.

Creación de geometrías complejas

Un conjunto completo con docenas o incluso cientos de uniones se puede realizar en un solo ciclo de horno.

También permite la unión de piezas muy gruesas con láminas muy delgadas o grandes áreas de superficie, lo que otorga a los ingenieros una tremenda libertad de diseño para crear productos complejos como intercambiadores de calor o conjuntos de sensores.

Optimización del tratamiento térmico

Dado que el proceso tiene lugar en un horno de alta temperatura, es posible combinar el ciclo de soldadura con otros procesos de tratamiento térmico como el endurecimiento, el recocido o el envejecimiento.

Esta consolidación ahorra un tiempo, energía y costos significativos al completar múltiples pasos de fabricación en una única operación controlada.

Comprendiendo las ventajas y requisitos

Si bien es potente, la soldadura al vacío es un proceso que exige precisión. Sus beneficios solo se materializan cuando se cumplen sus requisitos fundamentales.

El imperativo de la limpieza

El éxito del proceso depende absolutamente de la limpieza de los componentes. Cualquier aceite, grasa o contaminante superficial se vaporizará en el vacío e interferirá con el enlace metalúrgico.

Esto requiere procedimientos meticulosos de pre-limpieza y a menudo exige el uso de salas limpias para el montaje.

Precisión en el diseño de la unión

El proceso se basa en la acción capilar para atraer el metal de aportación fundido a la unión. Esto requiere un espacio preciso y uniforme entre las piezas, típicamente entre 0,025 mm y 0,125 mm (0,001" a 0,005").

Una holgura incorrecta de la unión resultará en un enlace incompleto o débil, anulando los beneficios del proceso.

Inversión en equipos y control de procesos

La soldadura al vacío requiere una inversión significativa en hornos de vacío de alta calidad, controladores de temperatura precisos e instalaciones de prueba robustas.

No es una alternativa de bajo costo a la soldadura; es un proceso de alto valor elegido cuando el rendimiento y la fiabilidad del componente final justifican la inversión.

Cuándo elegir la soldadura al vacío

Su decisión debe basarse en el requisito más crítico para su componente.

- Si su enfoque principal es la máxima resistencia y fiabilidad: Elija la soldadura al vacío para crear una unión monolítica que a menudo es más fuerte que el propio material base.

- Si su enfoque principal es la pureza o la higiene: Este proceso sin fundente y sin espacios es la elección definitiva para aplicaciones médicas, alimentarias, aeroespaciales o de semiconductores.

- Si su enfoque principal es la unión de materiales diferentes: La soldadura al vacío proporciona una solución fiable y robusta para crear ensamblajes de metal a cerámica u otros materiales múltiples.

- Si su enfoque principal es la estabilidad dimensional: El ciclo térmico controlado y de bajo estrés lo hace ideal para componentes de precisión que no pueden tolerar la distorsión.

Al comprender sus propiedades y requisitos, puede aprovechar la soldadura al vacío para fabricar componentes que simplemente no son posibles con otros métodos.

Tabla resumen:

| Propiedad | Descripción |

|---|---|

| Resistencia | Las uniones son tan fuertes o más fuertes que los materiales base, con una distribución uniforme del estrés. |

| Limpieza | El proceso sin fundente elimina la contaminación, ideal para usos médicos y de semiconductores. |

| Sellado Hermético | Crea sellos herméticos al vacío y a prueba de fugas para aplicaciones de alta presión y aeroespaciales. |

| Estabilidad Dimensional | Distorsión y deformación mínimas debido a ciclos térmicos controlados. |

| Versatilidad de Materiales | Permite la unión fiable de materiales diferentes como metales con cerámicas. |

| Resistencia a Altas Temperaturas | Soporta hasta 800°C con metales de aportación resistentes a la corrosión. |

¡Libere todo el potencial de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional investigación y desarrollo y fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos de mufla, tubulares y rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando el rendimiento y la eficiencia. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos con soldadura al vacío personalizada y otros procesos de alta temperatura.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?