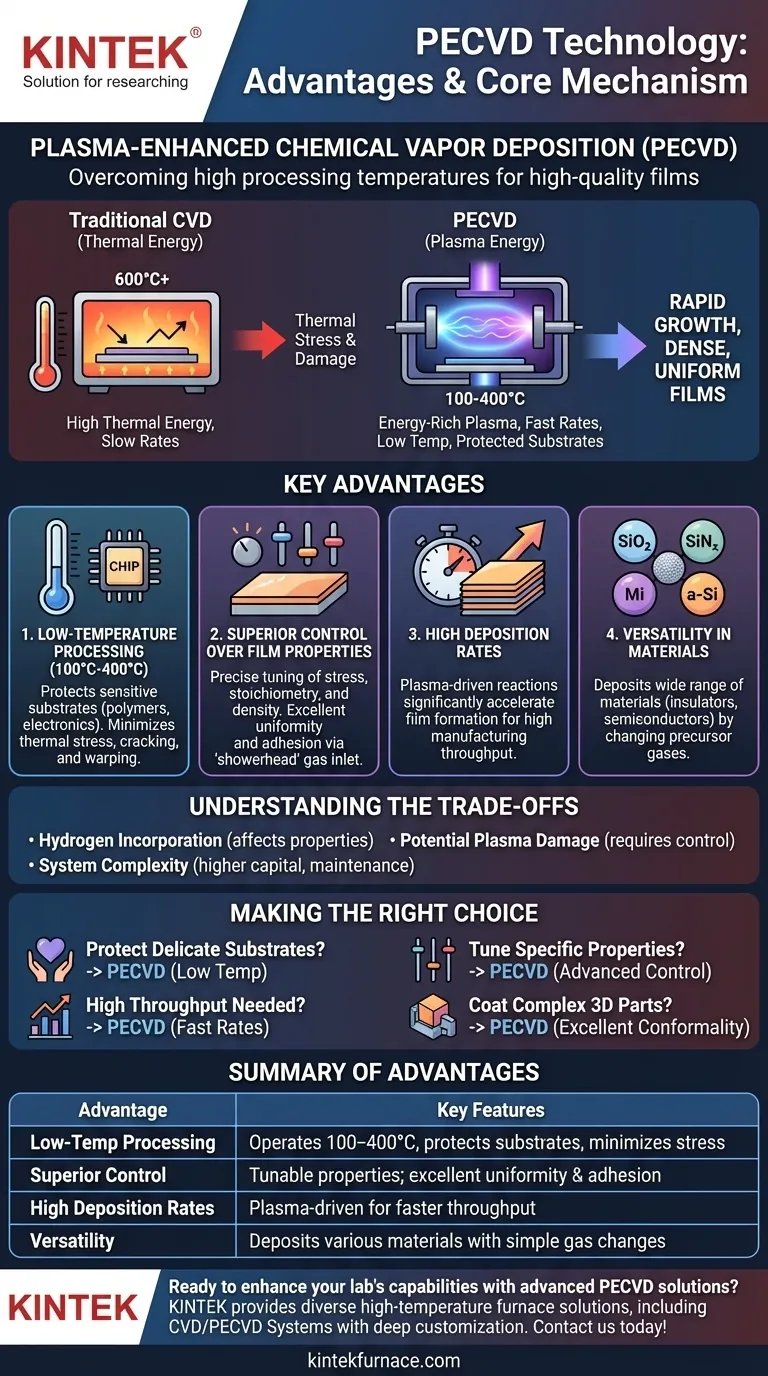

En esencia, la Deposición Química de Vapor Mejorada por Plasma (PECVD) supera una limitación principal de las técnicas de deposición tradicionales: las altas temperaturas de procesamiento. Sus principales ventajas son la capacidad de depositar películas de alta calidad a bajas temperaturas, el excelente control sobre las propiedades de la película, las altas tasas de deposición y la versatilidad para crear una amplia gama de materiales, desde aislantes hasta semiconductores.

PECVD rompe la dependencia de la alta energía térmica para impulsar las reacciones químicas. En su lugar, utiliza un plasma rico en energía, lo que permite el crecimiento rápido de películas delgadas densas y uniformes a temperaturas lo suficientemente bajas como para proteger incluso los sustratos subyacentes más delicados.

El Mecanismo Central: Cómo el Plasma Cambia las Reglas del Juego

Para comprender las ventajas de PECVD, primero debe comprender su diferencia fundamental con la Deposición Química de Vapor (CVD) convencional.

Superando el Presupuesto Térmico

La CVD tradicional requiere temperaturas muy altas, a menudo superiores a los 600 °C, para proporcionar la energía térmica necesaria para descomponer los gases precursores e iniciar reacciones químicas en la superficie del sustrato.

PECVD reemplaza la mayor parte de esta energía térmica con energía de un plasma. Al aplicar un fuerte campo eléctrico de radiofrecuencia (RF) a un gas a baja presión, creamos un entorno altamente reactivo de iones y radicales, todo a una temperatura general mucho más baja.

Aceleración de las Tasas de Deposición

Debido a que el plasma crea una alta concentración de especies reactivas, las reacciones químicas superficiales que forman la película ocurren mucho más rápido que en los procesos impulsados térmicamente. Esto da como resultado tasas de deposición significativamente más altas, lo cual es un factor crítico para el rendimiento de fabricación.

Ventaja Clave 1: Procesamiento a Baja Temperatura

La ventaja más significativa de PECVD es su capacidad para operar a bajas temperaturas, típicamente en el rango de 100 °C a 400 °C.

Protección de Sustratos Sensibles

Esta ventana de baja temperatura hace posible depositar películas sobre materiales que serían dañados o destruidos por las temperaturas de la CVD convencional. Esto incluye polímeros, plásticos y dispositivos semiconductores completamente fabricados con metales de bajo punto de fusión.

Minimización del Estrés Térmico

Las altas temperaturas hacen que los materiales se expandan y contraigan. Esto introduce una tensión mecánica significativa en la película depositada, lo que puede provocar grietas, deslaminación o deformación del sustrato. Las temperaturas más bajas de PECVD reducen drásticamente esta tensión térmica.

Ventaja Clave 2: Control Superior sobre las Propiedades de la Película

El uso de plasma proporciona palancas de control adicionales que no están disponibles en la CVD tradicional, lo que permite un ajuste preciso de la película final.

Lograr una Excelente Uniformidad y Adhesión

Los sistemas PECVD a menudo utilizan una entrada de gas tipo "cabezal de ducha". Esto distribuye los gases precursores de manera uniforme sobre el sustrato, lo que resulta en películas con una excelente uniformidad de espesor. El plasma energético también promueve una fuerte adhesión entre la película y el sustrato.

Ajuste de Estrés, Estequiometría y Densidad

Al ajustar los parámetros del proceso, como la presión, el flujo de gas y la potencia del plasma, los ingenieros pueden controlar con precisión las propiedades finales de la película. Por ejemplo, mezclar frecuencias de RF altas y bajas es una técnica común para ajustar el estrés mecánico intrínseco de la película de compresivo a tensil. Esto permite la creación de capas altamente diseñadas para un rendimiento óptico o electrónico específico.

Deposición de una Amplia Gama de Materiales

PECVD es excepcionalmente versátil. El mismo sistema se puede utilizar para depositar una amplia gama de materiales simplemente cambiando los gases precursores. Esto incluye aislantes dieléctricos como dióxido de silicio (SiO₂) y nitruro de silicio (SiNₓ), silicio amorfo para células solares, e incluso capas conductoras.

Comprender las Compensaciones

Ninguna tecnología está exenta de consideraciones. Un análisis objetivo requiere comprender los posibles desafíos de PECVD.

El Papel del Hidrógeno

Los gases precursores de PECVD a menudo se basan en hidrógeno (p. ej., silano, SiH₄). Como resultado, las películas depositadas con frecuencia incorporan hidrógeno, lo que puede afectar las propiedades eléctricas y ópticas de la película. Si bien esto se puede gestionar, es una diferencia clave con las películas a mayor temperatura y sin hidrógeno.

Potencial de Daño Inducido por Plasma

Los mismos iones energéticos que permiten la deposición a baja temperatura pueden, si no se controlan adecuadamente, causar daños a la superficie del sustrato o a la película en crecimiento. El control de procesos PECVD moderno está diseñado para gestionar cuidadosamente este bombardeo iónico.

Complejidad del Sistema

Un sistema PECVD, con sus fuentes de alimentación de RF, cámaras de vacío y redes de adaptación, es más complejo y de mayor costo de capital que un simple horno CVD térmico. Esta complejidad requiere un control de proceso y un mantenimiento más sofisticados.

Tomar la Decisión Correcta para su Aplicación

La selección del método de deposición correcto depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal es proteger la electrónica delicada o los sustratos de polímero: PECVD es la opción definitiva, ya que su baja temperatura de procesamiento previene el daño térmico.

- Si su enfoque principal es el alto rendimiento de fabricación para capas dieléctricas: Las altas tasas de deposición impulsadas por plasma de PECVD ofrecen una ventaja significativa sobre muchos métodos CVD y PVD convencionales.

- Si su enfoque principal es ajustar una propiedad de película específica, como el estrés mecánico: Los controles avanzados de procesos de PECVD, como el ajuste de doble frecuencia, ofrecen un ajuste fino sin precedentes.

- Si su enfoque principal es recubrir piezas 3D complejas de manera uniforme: PECVD proporciona una excelente conformidad, creando un recubrimiento uniforme que es superior a las técnicas de línea de visión como el sputtering.

En última instancia, PECVD proporciona una poderosa síntesis de velocidad de deposición, calidad de película y seguridad del proceso que desbloquea nuevas capacidades en la ciencia de los materiales y la fabricación avanzada.

Tabla Resumen:

| Ventaja | Características Clave |

|---|---|

| Procesamiento a Baja Temperatura | Opera a 100°C-400°C, protege sustratos sensibles, minimiza el estrés térmico |

| Control Superior de las Propiedades de la Película | Estrés ajustable, estequiometría, densidad; excelente uniformidad y adhesión |

| Altas Tasas de Deposición | Reacciones impulsadas por plasma para un mayor rendimiento |

| Versatilidad | Deposita aislantes, semiconductores y más con simples cambios de gas |

| Compensaciones | Incorporación de hidrógeno, posible daño por plasma, complejidad del sistema |

¿Listo para mejorar las capacidades de su laboratorio con soluciones PECVD avanzadas? Aprovechando una excelente I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas para la deposición de películas de alta calidad a baja temperatura. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio