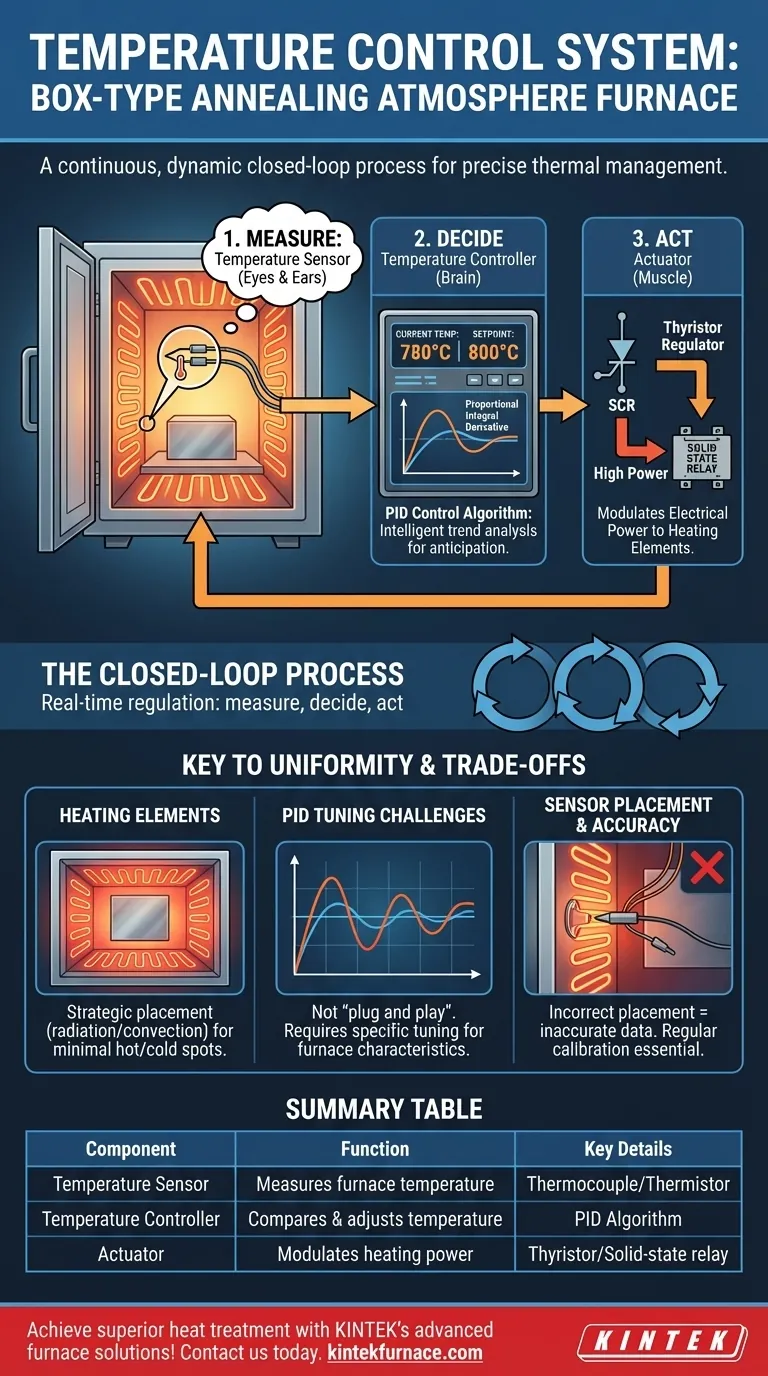

En esencia, el sistema de control de temperatura en un horno de atmósfera de recocido tipo caja se compone de tres componentes principales: un sensor de temperatura, un controlador de temperatura y un actuador. Este sistema funciona en un ciclo de retroalimentación continuo para medir la temperatura interna del horno, compararla con el ajuste deseado y ajustar con precisión la potencia de calentamiento para mantener las condiciones térmicas exactas requeridas para el proceso de recocido.

El sistema no es simplemente una colección de piezas, sino un proceso dinámico de circuito cerrado. Comprender cómo interactúan el sensor, el controlador y el actuador es la clave para lograr el calentamiento repetible y uniforme esencial para un tratamiento térmico exitoso del material.

Cómo funciona el sistema: un proceso de circuito cerrado

El propósito completo del sistema de control de temperatura es regular la temperatura del horno en tiempo real. Esto se logra repitiendo constantemente un ciclo de tres pasos: medir, decidir y actuar. Esto asegura que la temperatura siga el perfil programado, ya sea que esté subiendo, manteniéndose estable o enfriándose.

Paso 1: Medición de la temperatura (el sensor)

Los "ojos y oídos" del sistema dentro del horno es el sensor de temperatura. Este componente proporciona los datos brutos que impulsan cada decisión.

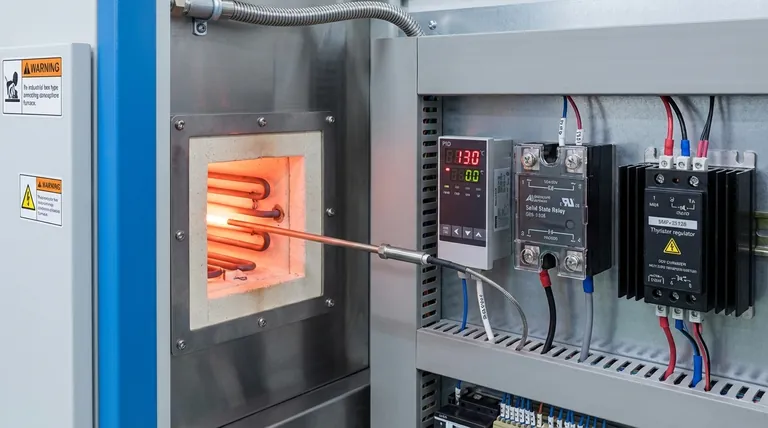

Típicamente, se trata de un termopar o un termistor. Se coloca estratégicamente dentro de la cámara del horno para obtener una lectura precisa de la temperatura que experimenta la pieza de trabajo. Esta medición en tiempo real es el primer y más crítico paso en el bucle de control.

Paso 2: Toma de decisiones (el controlador)

El controlador de temperatura actúa como el cerebro de la operación. Recibe la lectura de temperatura del sensor y la compara con la temperatura objetivo que ha establecido (el "punto de ajuste").

Los hornos modernos utilizan un algoritmo de control PID (Proporcional-Integral-Derivativo). Este algoritmo inteligente no solo observa la desviación de temperatura actual; también analiza la tendencia (la rapidez con la que cambia la temperatura) para anticipar y prevenir el sobrepaso o el subrango del objetivo.

Paso 3: Actuar (el actuador)

Basándose en la decisión del controlador, el actuador sirve como el músculo. Traduce la señal de bajo voltaje del controlador en una acción de alta potencia que afecta directamente a los elementos calefactores.

El actuador suele ser un regulador de tiristores (también conocido como SCR) o un relé de estado sólido. Su función es modular con precisión la potencia eléctrica que fluye a los elementos calefactores del horno, aumentando o disminuyendo la salida de calor según sea necesario para cumplir con los comandos del controlador.

La importancia de la uniformidad

La precisión del sistema de control no tiene sentido si el calor no se distribuye uniformemente. El diseño físico del horno trabaja en conjunto con el sistema de control para asegurar la uniformidad de la temperatura.

El papel de los elementos calefactores

Los elementos calefactores, típicamente alambres de resistencia, se disponen estratégicamente alrededor de la cámara del horno, a menudo en los lados, la parte inferior o la parte superior. Esta colocación está diseñada para transferir calor a las piezas de trabajo a través de radiación y convección, minimizando los puntos calientes o fríos.

Cómo el sistema de control apoya la uniformidad

Un sistema de control de temperatura bien ajustado evita que los elementos calefactores funcionen a máxima potencia durante demasiado tiempo, lo que puede crear puntos calientes localizados. Al realizar pequeños y rápidos ajustes, el sistema promueve un remojo suave y uniforme de toda la pieza de trabajo a la temperatura objetivo.

Comprender las compensaciones

Un perfil de temperatura perfecto depende de algo más que solo componentes de alta calidad; requiere una configuración adecuada y una conciencia de los posibles inconvenientes.

Colocación y precisión del sensor

Un sensor colocado incorrectamente alimentará al controlador con datos inexactos. Si el sensor está demasiado cerca de un elemento calefactor o de la puerta, el sistema de control estará regulando la temperatura incorrecta, lo que dará lugar a materiales tratados de forma inadecuada. La calibración regular es esencial.

Desafíos de la sintonización PID

Un controlador PID no es "conectar y usar". Debe ser sintonizado para las características térmicas específicas del horno. Una sintonización deficiente puede provocar un sobrepaso de la temperatura del punto de ajuste, tiempos de respuesta lentos o oscilaciones constantes de la temperatura, todo lo cual compromete el proceso de recocido.

Respuesta y vida útil del actuador

Si bien tanto los tiristores como los relés de estado sólido son efectivos, tienen características diferentes. Los tiristores ofrecen un control de potencia muy fino, mientras que los relés de estado sólido proporcionan un control simple de encendido/apagado a altas velocidades. La elección puede afectar la finura del control y la fiabilidad a largo plazo del sistema.

Tomar la decisión correcta para su objetivo

Comprender este sistema le permite diagnosticar problemas y asegurar un rendimiento óptimo en función de su objetivo principal.

- Si su enfoque principal es la repetibilidad del proceso: Un controlador PID bien ajustado es su activo más crítico para asegurar que cada lote sea tratado de manera idéntica.

- Si su enfoque principal es la calidad del material: La colocación precisa del sensor y la calibración regular del sistema son innegociables para garantizar que la pieza de trabajo alcance la temperatura correcta de manera uniforme.

- Si su enfoque principal es la eficiencia energética: Un actuador moderno basado en tiristores junto con un controlador PID inteligente minimizará el desperdicio de energía al evitar sobrepasos drásticos de temperatura.

Al ver estos componentes como un sistema interconectado, puede lograr un control preciso y confiable sobre los resultados de su tratamiento térmico.

Tabla resumen:

| Componente | Función | Detalles clave |

|---|---|---|

| Sensor de temperatura | Mide la temperatura del horno | Normalmente un termopar o termistor para datos en tiempo real |

| Controlador de temperatura | Compara y ajusta la temperatura | Utiliza algoritmo PID para un control preciso y estabilidad |

| Actuador | Modula la potencia de calentamiento | A menudo un regulador de tiristores o relé de estado sólido |

¡Logre un tratamiento térmico superior con las avanzadas soluciones de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la repetibilidad de su proceso y la calidad del material.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior