En esencia, la deposición química de vapor asistida por plasma (PECVD) es un proceso que admite la deposición de varias películas delgadas críticas para la microfabricación. Las técnicas principales implican la creación de capas de silicio amorfo (a-Si), dióxido de silicio (SiO₂) y nitruro de silicio (SiNₓ). Estos son materiales fundamentales para la fabricación de semiconductores, células solares y diversos dispositivos electrónicos.

El valor esencial de la PECVD no es solo el material que puede depositar, sino cómo logra la deposición. Al utilizar plasma para energizar los gases precursores, la PECVD permite la creación de películas delgadas uniformes y de alta calidad a temperaturas significativamente más bajas que los métodos térmicos tradicionales, lo que la hace compatible con sustratos sensibles.

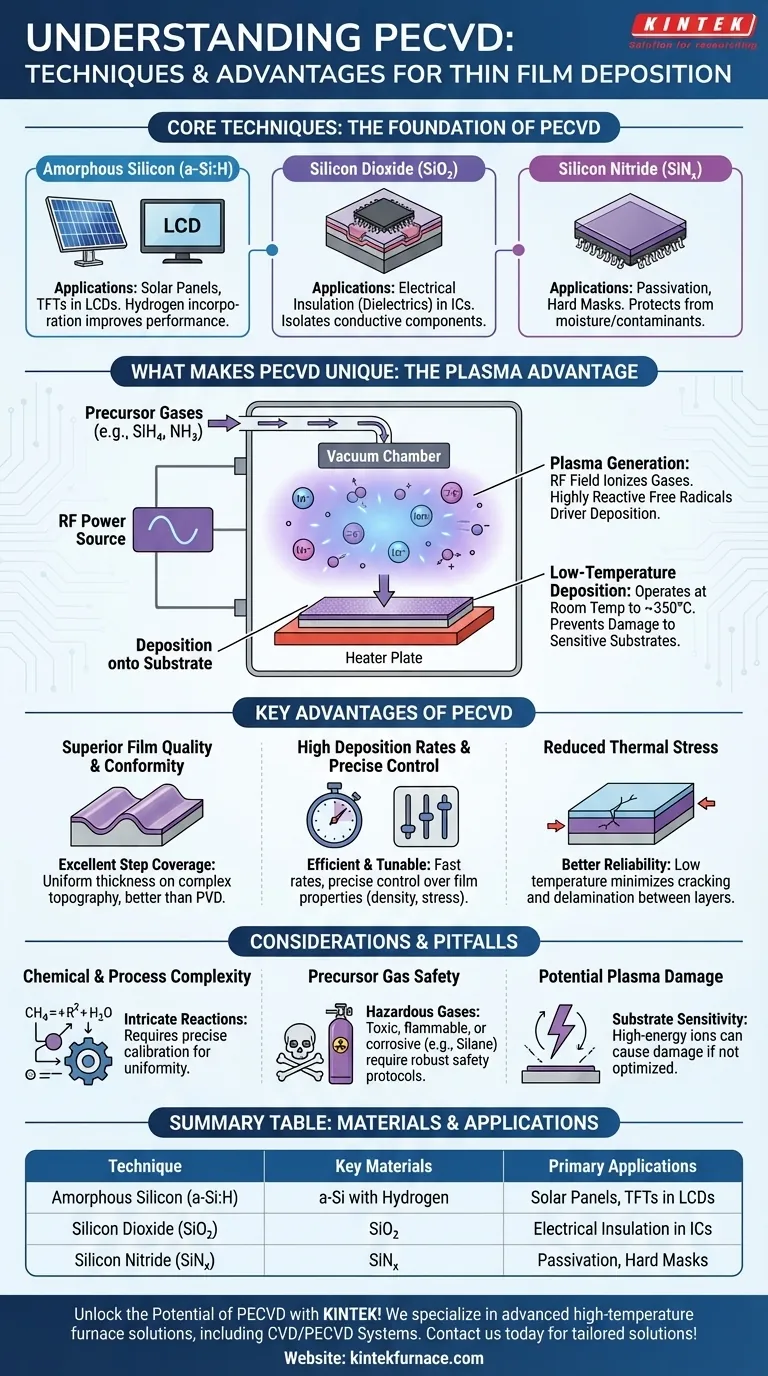

¿Qué hace única a la técnica PECVD?

Comprender la PECVD requiere mirar más allá de las películas resultantes y centrarse en el proceso en sí. Sus distintas ventajas provienen del uso de plasma en lugar de calor intenso para impulsar las reacciones químicas.

El papel del plasma

La PECVD introduce gases precursores en una cámara de vacío y luego utiliza un campo eléctrico de radiofrecuencia (RF) para ionizarlos, creando un plasma brillante.

Este plasma contiene radicales libres altamente reactivos. Estas partículas energizadas son las que impulsan la deposición sobre el sustrato, en lugar de depender únicamente de la energía térmica.

Deposición a baja temperatura

Esta es la ventaja más significativa de la técnica. Mientras que la deposición química de vapor (CVD) convencional requiere temperaturas muy altas (a menudo >600°C), la PECVD puede operar desde la temperatura ambiente hasta alrededor de 350°C.

Este bajo presupuesto térmico evita daños a los componentes o sustratos subyacentes que no pueden soportar altas temperaturas, como plásticos, ciertos metales o capas de dispositivos previamente fabricadas.

Configuración de sistema distinta

Un sistema PECVD está diseñado específicamente para este proceso de plasma. Se diferencia de otros métodos de deposición como la deposición física de vapor (PVD) por componentes clave.

Estos incluyen una fuente de alimentación de RF especializada para generar el plasma, sistemas precisos de distribución de gas para la entrega de precursores y bombas de vacío capaces de mantener las bajas presiones necesarias para un plasma estable.

Un vistazo más de cerca a las técnicas de deposición principales

El proceso único de PECVD lo hace ideal para depositar tipos específicos de películas que son críticas en la electrónica moderna.

Deposición de silicio amorfo (a-Si:H)

Esta técnica se utiliza ampliamente en la fabricación de paneles solares y transistores de película delgada (TFT) que se encuentran en las pantallas LCD. El proceso de plasma permite incorporar hidrógeno en la película de silicio amorfo, lo que "pasiva" los defectos y mejora el rendimiento electrónico.

Deposición de dióxido de silicio (SiO₂)

La PECVD se utiliza para cultivar películas de dióxido de silicio de alta calidad que sirven como excelentes aislantes eléctricos (dieléctricos). Estas capas son cruciales para aislar los componentes conductores entre sí dentro de un circuito integrado.

Deposición de nitruro de silicio (SiNₓ)

Las películas de nitruro de silicio son valoradas por su densidad y estabilidad química. Se utilizan principalmente como capa de pasivación para proteger la superficie de un microchip contra la humedad y los contaminantes, o como máscara dura para pasos de grabado posteriores. El proceso a baja temperatura evita tensiones y daños al dispositivo subyacente.

Comprensión de las ventajas clave

La naturaleza de la PECVD, impulsada por plasma y a baja temperatura, se traduce en varios beneficios tangibles para la fabricación de dispositivos.

Calidad de película superior y conformidad

La PECVD proporciona una excelente cobertura de escalón, lo que significa que puede depositar una película de espesor uniforme sobre superficies con topografía compleja y no plana. Esta "conformidad" es mucho mejor que la de los métodos de línea de visión como PVD.

Altas tasas de deposición y control

El proceso de plasma es altamente eficiente, lo que permite altas tasas de deposición que mejoran el rendimiento de fabricación. Además, parámetros como el flujo de gas, la presión y la potencia de RF permiten un control preciso sobre las propiedades de la película depositada, como su densidad, índice de refracción y tensión.

Reducción del estrés térmico

Al colocar capas de materiales con diferentes coeficientes de expansión térmica, el procesamiento a alta temperatura puede hacer que las películas se agrieten o separen al enfriarse. La naturaleza de baja temperatura de la PECVD reduce drásticamente este estrés térmico, lo que conduce a una mejor fiabilidad del dispositivo y calidad de unión.

Errores comunes y consideraciones

Aunque es potente, la técnica PECVD no está exenta de complejidades y requiere una gestión cuidadosa para lograr resultados óptimos.

Complejidad química y de proceso

El entorno de plasma implica reacciones químicas intrincadas que pueden ser más difíciles de modelar y controlar que los procesos puramente térmicos. Lograr la uniformidad de la película y propiedades repetibles requiere una calibración precisa del sistema.

Seguridad de los gases precursores

Los gases utilizados en PECVD, como el silano (SiH₄) y el amoníaco (NH₃), son a menudo tóxicos, inflamables o corrosivos. Esto exige protocolos de seguridad sólidos, sistemas de detección de gas y procedimientos de manipulación adecuados.

Potencial de daño inducido por plasma

Aunque el proceso se considera "suave", los iones de alta energía dentro del plasma a veces pueden causar daños físicos o eléctricos a sustratos o capas de dispositivos extremadamente sensibles si los parámetros del proceso no se optimizan correctamente.

Tomar la decisión correcta para su objetivo

Para determinar si la PECVD es la técnica adecuada, debe alinear sus fortalezas principales con las restricciones primarias de su proyecto.

- Si su enfoque principal es la compatibilidad con sustratos sensibles: El proceso a baja temperatura de la PECVD es su ventaja más significativa, ya que previene el daño térmico a polímeros o capas metálicas preexistentes.

- Si su enfoque principal es crear capas dieléctricas o de pasivación de alta calidad: La capacidad de depositar películas densas y uniformes de SiO₂ y SiNₓ para aislamiento y protección es una fortaleza central de la técnica.

- Si su enfoque principal es cubrir superficies complejas y no planas: La PECVD ofrece una conformidad y una cobertura de escalón superiores en comparación con muchos métodos de deposición de línea de visión, lo que garantiza un recubrimiento completo y uniforme.

En última instancia, la PECVD le permite diseñar películas delgadas avanzadas en aplicaciones donde el presupuesto térmico es una restricción crítica.

Tabla resumen:

| Técnica | Materiales clave | Aplicaciones principales |

|---|---|---|

| Silicio amorfo (a-Si:H) | a-Si con hidrógeno | Paneles solares, TFT en LCD |

| Dióxido de silicio (SiO₂) | SiO₂ | Aislamiento eléctrico en CI |

| Nitruro de silicio (SiNₓ) | SiNₓ | Pasivación, máscaras duras |

¡Desbloquee el potencial de la PECVD para su laboratorio con KINTEK! Nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, respaldados por una I+D excepcional y fabricación interna. Nuestras profundas capacidades de personalización aseguran que podemos satisfacer con precisión sus necesidades experimentales únicas, ya sea que trabaje con semiconductores, células solares u otros dispositivos electrónicos. Contáctenos hoy para discutir cómo nuestros sistemas PECVD personalizados pueden mejorar sus procesos de deposición de películas delgadas e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio