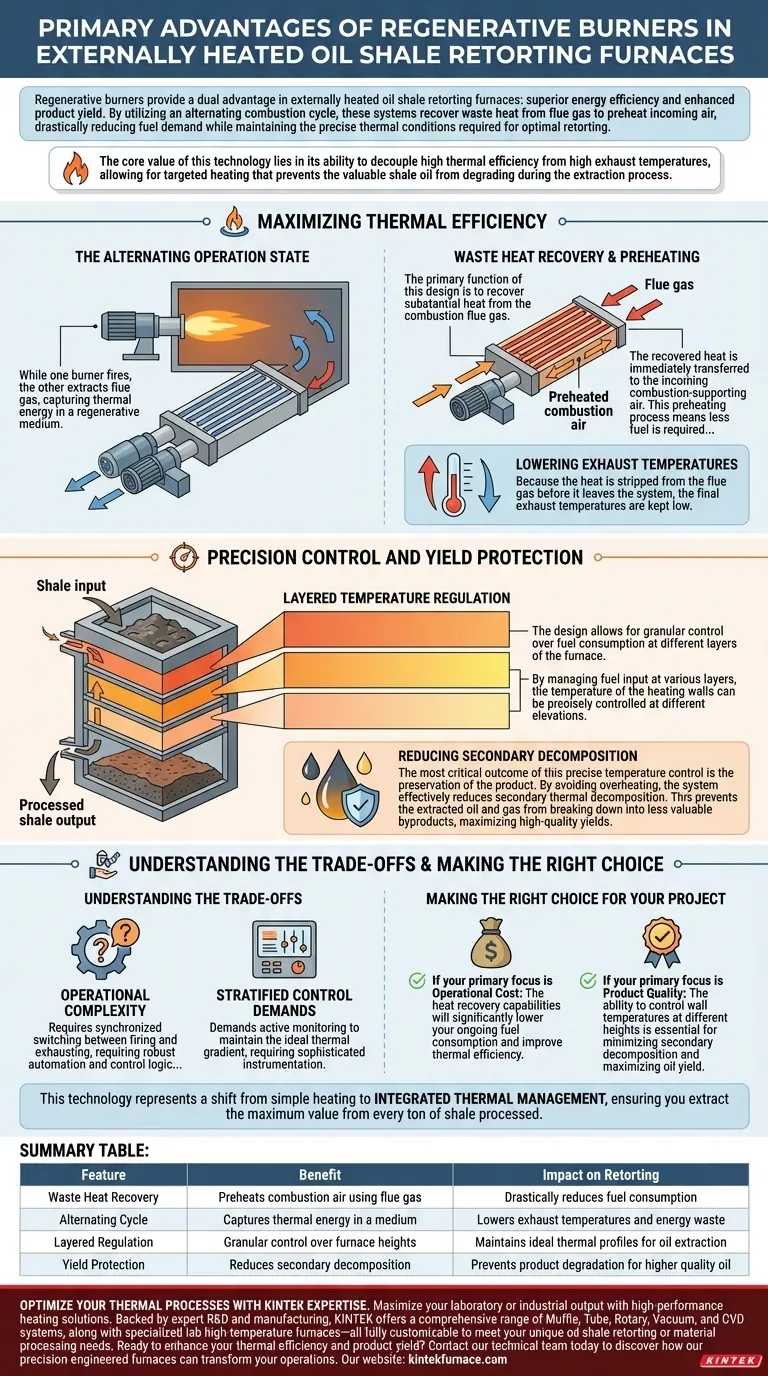

Los quemadores regenerativos ofrecen una doble ventaja en los hornos de retortación de esquisto bituminoso calentados externamente: eficiencia energética superior y mayor rendimiento del producto. Al utilizar un ciclo de combustión alterno, estos sistemas recuperan el calor residual de los gases de combustión para precalentar el aire de entrada, reduciendo drásticamente la demanda de combustible y manteniendo al mismo tiempo las condiciones térmicas precisas requeridas para una retortación óptima.

El valor central de esta tecnología radica en su capacidad para desacoplar la alta eficiencia térmica de las altas temperaturas de escape, lo que permite una calefacción dirigida que evita que el valioso esquisto bituminoso se degrade durante el proceso de extracción.

Maximización de la Eficiencia Térmica

El Estado de Operación Alterno

Los quemadores regenerativos operan alternando sus estados entre encendido y escape.

Mientras un quemador está encendido, el otro extrae los gases de combustión, capturando la energía térmica en un medio regenerativo.

Recuperación de Calor Residual

La función principal de este diseño es recuperar una cantidad sustancial de calor de los gases de combustión.

En lugar de ventilar el gas a alta temperatura directamente a la atmósfera, el sistema atrapa esta energía dentro de la infraestructura del horno.

Precalentamiento del Aire de Combustión

El calor recuperado se transfiere inmediatamente al aire entrante que soporta la combustión.

Este proceso de precalentamiento significa que se requiere menos combustible para alcanzar la temperatura de operación necesaria, lo que aumenta significativamente la eficiencia térmica general.

Reducción de las Temperaturas de Escape

Debido a que el calor se extrae de los gases de combustión antes de que salgan del sistema, las temperaturas finales de escape se mantienen bajas.

Esto reduce la huella térmica de la operación y minimiza el desperdicio de energía.

Control de Precisión y Protección del Rendimiento

Regulación de Temperatura en Capas

El diseño permite un control granular del consumo de combustible en diferentes capas del horno.

Los operadores pueden ajustar la entrada de calor en alturas específicas, creando un perfil térmico adaptado a lo largo del tramo vertical de la retorta.

Control de las Temperaturas de las Paredes de Calentamiento

Al gestionar la entrada de combustible en varias capas, la temperatura de las paredes de calentamiento se puede controlar con precisión a diferentes elevaciones.

Esto asegura que el esquisto bituminoso esté sometido a la temperatura exacta requerida para la retortación en cada etapa de su movimiento a través del horno.

Reducción de la Descomposición Secundaria

El resultado más crítico de este control preciso de la temperatura es la preservación del producto.

Al evitar el sobrecalentamiento, el sistema reduce eficazmente la descomposición térmica secundaria. Esto evita que el aceite y el gas extraídos se descompongan en subproductos de menor valor, maximizando los rendimientos de alta calidad.

Comprensión de las Compensaciones

Complejidad Operacional

Si bien los quemadores regenerativos ofrecen una eficiencia superior, el requisito de "estados operativos alternos" introduce complejidad mecánica.

El sistema depende de un cambio sincronizado entre encendido y escape, lo que requiere una lógica de automatización y control robusta en comparación con los sistemas de quemadores estáticos.

Demandas de Control Estratificado

La capacidad de controlar las temperaturas a diferentes alturas es una característica poderosa, pero exige una monitorización activa.

Los operadores deben gestionar cuidadosamente el consumo de combustible en cada capa para mantener el gradiente térmico ideal, lo que requiere instrumentación sofisticada.

Tomando la Decisión Correcta para su Proyecto

Los quemadores regenerativos no son solo calentadores; son herramientas de optimización de procesos. Para decidir si se ajustan a sus requisitos de diseño, considere sus impulsores operativos principales.

- Si su enfoque principal son los Costos Operativos: Las capacidades de recuperación de calor reducirán significativamente su consumo de combustible continuo y mejorarán la eficiencia térmica.

- Si su enfoque principal es la Calidad del Producto: La capacidad de controlar las temperaturas de las paredes a diferentes alturas es esencial para minimizar la descomposición secundaria y maximizar el rendimiento del aceite.

Esta tecnología representa un cambio de la simple calefacción a la gestión térmica integrada, asegurando que usted extraiga el máximo valor de cada tonelada de esquisto procesado.

Tabla Resumen:

| Característica | Beneficio | Impacto en la Retortación |

|---|---|---|

| Recuperación de Calor Residual | Precalienta el aire de combustión utilizando gases de combustión | Reduce drásticamente el consumo de combustible |

| Ciclo Alterno | Captura energía térmica en un medio | Reduce las temperaturas de escape y el desperdicio de energía |

| Regulación por Capas | Control granular de las alturas del horno | Mantiene perfiles térmicos ideales para la extracción de aceite |

| Protección del Rendimiento | Reduce la descomposición secundaria | Evita la degradación del producto para obtener aceite de mayor calidad |

Optimice sus Procesos Térmicos con la Experiencia de KINTEK

Maximice su producción de laboratorio o industrial con soluciones de calefacción de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de retortación de esquisto bituminoso o procesamiento de materiales.

¿Listo para mejorar su eficiencia térmica y el rendimiento del producto? Póngase en contacto con nuestro equipo técnico hoy mismo para descubrir cómo nuestros hornos de ingeniería de precisión pueden transformar sus operaciones.

Guía Visual

Referencias

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuyen los elementos calefactores cerámicos a la sostenibilidad medioambiental? Aumentar la eficiencia y reducir los residuos

- ¿Qué materiales se utilizan para los elementos calefactores en hornos de alta temperatura? Optimice el rendimiento de su horno

- ¿Cuál es la función de los escudos de radiación en la medición de viscosidad a alta temperatura? Garantice una precisión del 0,53 %

- ¿Cómo funciona un calentador de cuarzo como calentador infrarrojo? Calentar objetos de manera eficiente con calor infrarrojo dirigido

- ¿Qué causa el descascarillado (spalling) en los elementos calefactores de MoSi2 y cómo se puede abordar? Prevenga daños y extienda la vida útil del elemento

- ¿Cuáles son las propiedades clave de los tubos cerámicos de alúmina de alta pureza del 99.7%? Descubra su papel en aplicaciones de alta temperatura

- ¿Cuáles son las aplicaciones típicas de los elementos calefactores de molibdeno? Alimentación de procesos de hornos de alta temperatura

- ¿Qué papel juegan los elementos calefactores compuestos en las industrias especializadas? Logre un calentamiento duradero y preciso para entornos hostiles