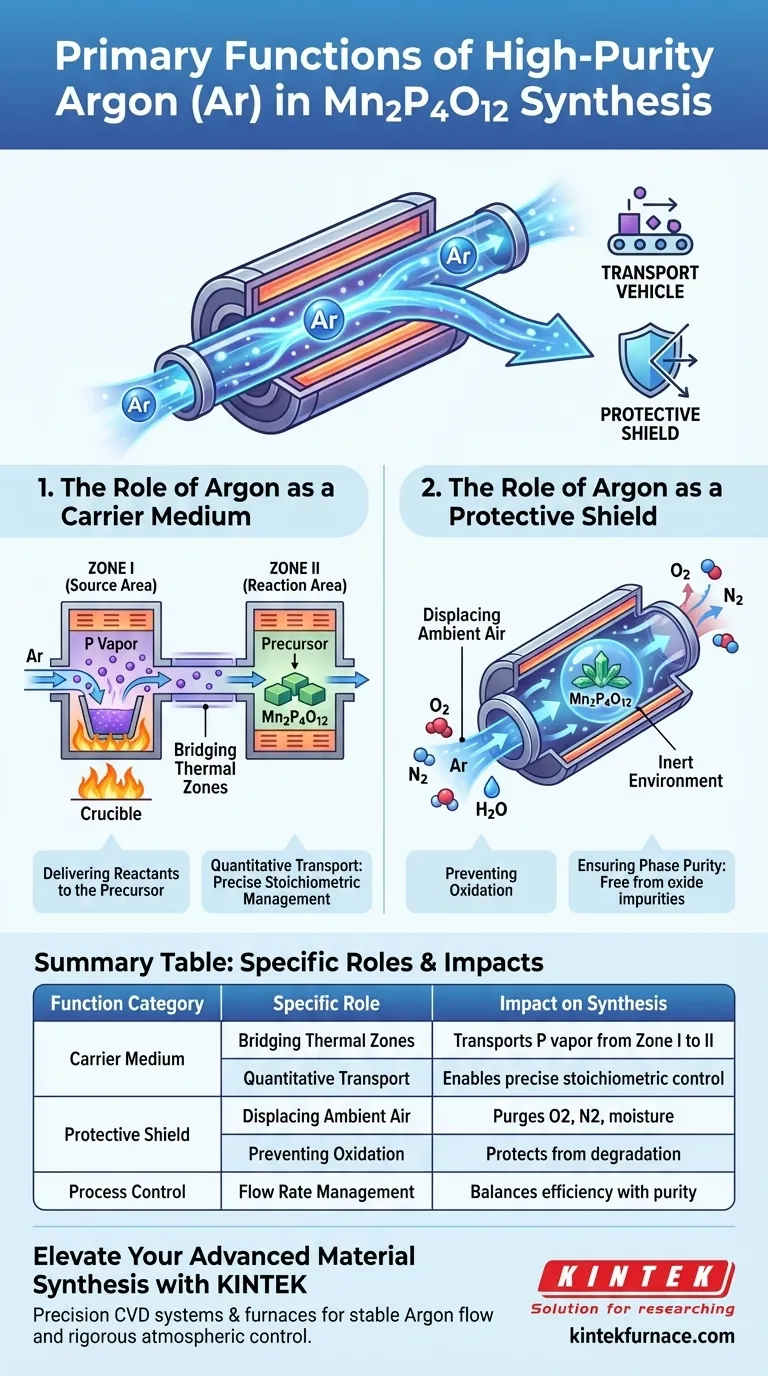

El argón (Ar) de alta pureza actúa como el regulador fundamental del entorno de Deposición Química de Vapor (CVD), sirviendo simultáneamente como vehículo de transporte y escudo protector. En la síntesis de Mn2P4O12, este gas inerte es esencial para mover los reactivos entre las zonas térmicas y mantener la integridad química del sistema contra la contaminación atmosférica.

En la fosforización CVD, el argón es la palanca de control principal para la cinética de la reacción y la pureza. Transporta cuantitativamente el vapor de fósforo al sitio de la reacción mientras crea un entorno inerte para prevenir la oxidación, asegurando la formación de Mn2P4O12 de fase pura.

El Papel del Argón como Medio Portador

Para sintetizar Mn2P4O12 de manera efectiva, los reactivos deben moverse con precisión dentro del horno. El argón proporciona la fuerza motriz para esta transferencia.

Conexión de Zonas Térmicas

El proceso de síntesis utiliza una configuración multizona. El argón actúa como gas portador, recogiendo el vapor de fósforo generado en el área de la fuente (Zona I).

Entrega de Reactivos al Precursor

Una vez cargada con vapor de fósforo, la corriente de argón fluye hacia el área de reacción (Zona II). Aquí, entrega el fósforo para que reaccione con los precursores.

Transporte Cuantitativo

El flujo de argón no solo mueve material; asegura el transporte cuantitativo. Esto significa que la cantidad de fósforo que llega a la zona de reacción se puede controlar mediante el flujo de gas, lo que permite una gestión estequiométrica precisa.

El Papel del Argón como Escudo Protector

La síntesis a alta temperatura hace que los materiales sean muy susceptibles a la contaminación. El argón proporciona el aislamiento necesario del entorno exterior.

Desplazamiento del Aire Ambiental

Antes y durante la reacción, el flujo de argón desplaza físicamente el aire dentro del tubo del horno. Este proceso de purga elimina el nitrógeno, el oxígeno y la humedad que existen naturalmente en la atmósfera.

Prevención de la Oxidación

La principal amenaza para la síntesis de Mn2P4O12 es la oxidación no intencionada. Sin una atmósfera inerte, la fuente de fósforo se degradaría antes de llegar al precursor.

Garantía de Pureza de Fase

Al mantener un entorno estrictamente inerte, el argón protege tanto los reactivos como los productos resultantes. Este aislamiento es el factor crítico para obtener un Mn2P4O12 de fase pura, libre de impurezas de óxido o fases secundarias.

Consideraciones Operativas y Compromisos

Si bien el flujo de argón es necesario, debe gestionarse cuidadosamente para evitar ineficiencias en el proceso.

Precisión del Caudal

El término "transporte cuantitativo" implica una relación directa entre el caudal y la entrega de material. Si el flujo es inconsistente, la estequiometría de la reacción en la Zona II fluctuará, lo que podría provocar reacciones incompletas.

Dependencias de la Pureza del Gas

La protección ofrecida solo es tan buena como la fuente de gas. Si el argón de "alta pureza" contiene trazas de humedad u oxígeno, la atmósfera protectora se ve comprometida, independientemente del caudal.

Optimización de su Estrategia de Síntesis

Para lograr los mejores resultados en la síntesis de Mn2P4O12, alinee su gestión de argón con sus objetivos de proceso específicos.

- Si su enfoque principal es la Eficiencia de la Reacción: Calibre el caudal de argón para garantizar una velocidad de transporte óptima de la Zona I a la Zona II, evitando la escasez de reactivos en el sitio del precursor.

- Si su enfoque principal es la Pureza del Material: Priorice la integridad del sellado del sistema y el grado de argón utilizado para garantizar el desplazamiento completo del aire y la prevención total de la oxidación.

Dominar el flujo de argón es la clave para equilibrar la entrega eficiente de reactivos con el estricto control atmosférico requerido para Mn2P4O12 de alta calidad.

Tabla Resumen:

| Categoría de Función | Rol Específico | Impacto en la Síntesis de Mn2P4O12 |

|---|---|---|

| Medio Portador | Conexión de Zonas Térmicas | Transporta vapor de fósforo de la Zona I a la Zona II |

| Medio Portador | Transporte Cuantitativo | Permite un control estequiométrico preciso de los reactivos |

| Escudo Protector | Desplazamiento del Aire Ambiental | Purga O2, N2 y humedad del tubo del horno |

| Escudo Protector | Prevención de la Oxidación | Protege los precursores y productos de la degradación |

| Control de Proceso | Gestión del Caudal | Equilibra la eficiencia de la reacción con la pureza de fase del material |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La precisión en la síntesis de Mn2P4O12 requiere más que solo gas: exige un entorno térmico de alto rendimiento. KINTEK ofrece sistemas CVD, hornos de mufla, de tubo y de vacío líderes en la industria, diseñados para proporcionar el flujo de argón estable y el control atmosférico riguroso que su investigación requiere.

Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades estequiométricas y de pureza únicas. Garantice la integridad de su próximo proyecto con las confiables soluciones de alta temperatura de KINTEK.

Contacte a Nuestros Expertos Hoy Mismo para Optimizar la Configuración de su Laboratorio

Guía Visual

Referencias

- Kassa Belay Ibrahim, Alberto Vomiero. Electrochemically Modified Mn₂P₄O₁₂ as an Emerging Catalyst for Oxygen Evolution Reaction. DOI: 10.1002/admi.202500216

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué papel desempeña un sistema de horno tubular de deposición química de vapor (CVD) en la preparación de grafeno de monocapa?

- ¿Cómo facilita un horno CVD de doble zona el CIG de alfa-In2Se3? Optimice la síntesis de películas delgadas con control de doble zona

- ¿Cuáles son los componentes principales de una cámara de reacción de CVD? Partes esenciales para la deposición precisa de películas delgadas

- ¿Cuál es la función de un sistema de Deposición Química de Vapor de Fuente Líquida (LSCVD)? Síntesis de CNTs de Precisión para Compuestos

- ¿Qué papel juega un sistema de Deposición Química de Vapor (CVD) en la síntesis de grafeno de una sola capa?

- ¿Cuáles son las ventajas de usar un sistema CVD de microondas? Optimización de películas delgadas de diboruro de titanio con eficiencia de plasma

- ¿Qué es la Deposición Química de Vapor (CVD) y qué produce? Descubra películas delgadas y recubrimientos de alta pureza