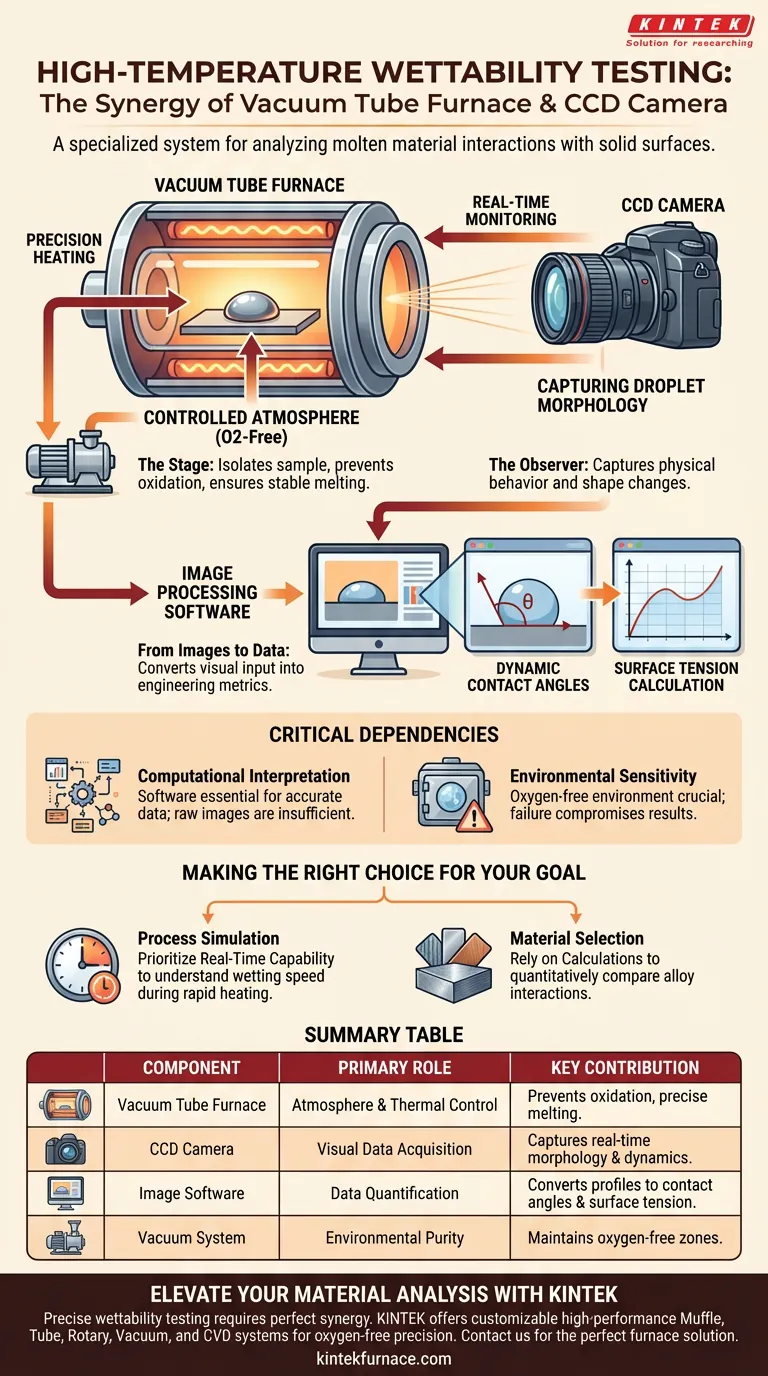

La combinación de un horno de tubo de vacío y una cámara CCD crea un sistema especializado para analizar cómo interactúan los materiales fundidos con las superficies sólidas. El horno de tubo de vacío proporciona la calefacción y el control atmosférico esenciales para fundir gotas de metal sin oxidación, mientras que la cámara CCD actúa como el instrumento de detección, capturando la forma cambiante de la gota en tiempo real para su análisis.

Al integrar un control térmico preciso con la monitorización óptica, esta configuración convierte los datos visuales en métricas cuantitativas, lo que permite el cálculo preciso de los ángulos de contacto dinámicos, la tensión superficial y la mojabilidad general.

El papel del horno de tubo de vacío

El horno sirve como escenario para el experimento, creando las condiciones específicas necesarias para simular entornos de procesamiento o servicio a alta temperatura.

Creación de una atmósfera controlada

La función principal del horno de tubo de vacío es aislar la muestra. Proporciona un entorno controlado y libre de oxígeno. Esto es fundamental porque el oxígeno provoca una rápida oxidación a altas temperaturas, lo que alteraría las propiedades de la superficie y arruinaría la validez de una prueba de mojabilidad.

Calefacción de precisión

Más allá de simplemente aislar la muestra, el horno proporciona una calefacción de precisión. Debe llevar el metal a su punto de fusión sobre un sustrato específico de manera estable, asegurando que la gota se forme de forma natural sin choque térmico ni gradientes de temperatura desiguales.

El papel de la cámara CCD

Si el horno es el escenario, la cámara CCD (dispositivo de carga acoplada) es la observadora. Su función es capturar el comportamiento físico del material a medida que pasa de sólido a líquido.

Captura de la morfología de la gota

La cámara está enfocada directamente en la muestra dentro del horno. Registra la morfología (forma y estructura) de la gota. Este registro visual son los datos brutos necesarios para determinar qué tan bien se esparce el líquido sobre la superficie sólida.

Monitorización en tiempo real

La mojabilidad es un proceso dinámico. La cámara CCD captura estos cambios en tiempo real, documentando cómo la gota se expande o contrae inmediatamente después de fundirse. Esto permite a los investigadores ver no solo el estado final, sino la velocidad de mojabilidad.

De imágenes a datos: el sistema en funcionamiento

El hardware descrito anteriormente se basa en la integración con software de procesamiento de imágenes para convertir la entrada visual en datos de ingeniería.

Medición de ángulos de contacto dinámicos

Al analizar las imágenes capturadas por la cámara, el software mide el ángulo de contacto dinámico. Este es el ángulo en el que la interfaz líquida se encuentra con la superficie sólida, sirviendo como el principal indicador de mojabilidad.

Cálculo de la tensión superficial

La forma de la gota está gobernada por el equilibrio de las fuerzas que actúan sobre ella. El sistema utiliza el perfil de la gota para calcular la tensión superficial, una propiedad fundamental que dicta cómo se comportará el líquido durante los procesos de fundición, soldadura fuerte o recubrimiento.

Comprensión de las dependencias

Si bien este sistema permite un análisis sofisticado, depende en gran medida de la integración entre hardware y software.

La necesidad de interpretación computacional

Las imágenes brutas de la cámara CCD son insuficientes por sí solas. El valor del sistema depende completamente del software de procesamiento de imágenes. Sin algoritmos precisos para interpretar los bordes y ángulos de la gota, las imágenes de alta calidad no pueden generar datos cuantitativos precisos.

Sensibilidad ambiental

La precisión de la medición está inextricablemente ligada a la capacidad del horno para mantener un entorno libre de oxígeno. Incluso un ligero fallo en el control del vacío o de la atmósfera comprometerá la morfología de la gota, lo que llevará a cálculos incorrectos de la tensión superficial y la mojabilidad.

Tomar la decisión correcta para su objetivo

Para maximizar el valor de esta configuración de prueba, centre su análisis en la métrica específica que se alinea con sus objetivos de ingeniería.

- Si su enfoque principal es la simulación de procesos: Priorice la capacidad en tiempo real de la cámara CCD para comprender la rapidez con la que un material moja una superficie durante ciclos de calentamiento rápidos.

- Si su enfoque principal es la selección de materiales: Confíe en los cálculos de tensión superficial y ángulo de contacto para comparar cuantitativamente cómo interactúan diferentes aleaciones con un sustrato específico.

En última instancia, el poder de este sistema radica en su capacidad para visualizar y cuantificar las fuerzas invisibles que rigen las interfaces de materiales a alta temperatura.

Tabla resumen:

| Componente | Función principal | Contribución clave a las pruebas |

|---|---|---|

| Horno de tubo de vacío | Control de atmósfera y térmico | Evita la oxidación y garantiza condiciones de fusión precisas y estables. |

| Cámara CCD | Adquisición de datos visuales | Captura la morfología de la gota en tiempo real y la dinámica de mojabilidad. |

| Software de imágenes | Cuantificación de datos | Convierte perfiles visuales en ángulos de contacto y métricas de tensión superficial. |

| Sistema de vacío | Pureza ambiental | Mantiene zonas libres de oxígeno para preservar las propiedades de la superficie del material. |

Mejore su análisis de materiales con KINTEK

Las pruebas precisas de mojabilidad requieren la sinergia perfecta entre la estabilidad térmica y la claridad óptica. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades de laboratorio únicas.

Ya sea que esté analizando aleaciones avanzadas o desarrollando nuevos recubrimientos, nuestros hornos de alta temperatura proporcionan la precisión libre de oxígeno que exige su investigación. ¡Contáctenos hoy mismo para encontrar la solución de horno perfecta para su laboratorio!

Guía Visual

Referencias

- Yongliang Chen, Shiwei Jiang. Wettability and Mechanical Properties of Red Mud–Al2O3 Composites. DOI: 10.3390/ma17051095

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Cuáles son las industrias principales que utilizan hornos tubulares partidos? Esenciales para el procesamiento de materiales a alta temperatura

- ¿Qué funciones realiza un horno de atmósfera tubular para catalizadores de aleaciones de alta entropía? Reducción y control esenciales

- ¿Cuáles son las aplicaciones típicas de los hornos tubulares? Domine el procesamiento térmico preciso

- ¿Por qué el recocido en un horno tubular es esencial para el rGO-NiO-ZnO-400? Optimice la síntesis de su catalizador

- ¿Cuál es la principal ventaja de los hornos tubulares frente a los hornos de cámara?Calentamiento de precisión para aplicaciones especializadas

- ¿Qué características contribuyen a la flexibilidad y diversidad de un horno de tubo vertical? Adapte su proceso térmico

- ¿Cómo influyen los procesos de tratamiento térmico en la configuración de un horno tubular vertical? Optimice para Temple, Recocido y Más