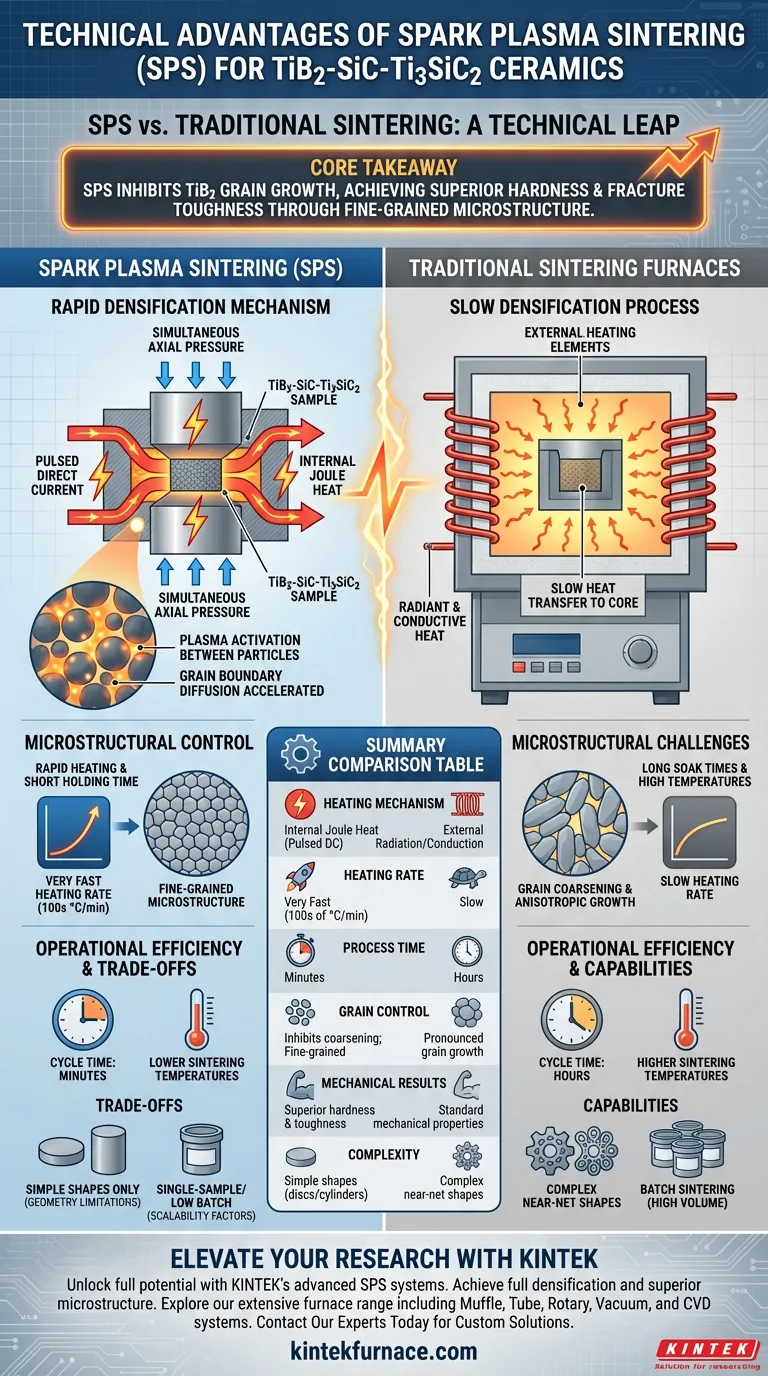

La Sinterización por Plasma de Chispa (SPS) ofrece una ventaja técnica distintiva sobre los hornos tradicionales al utilizar pulsos de alta corriente para generar calor interno Joule combinado con presión axial simultánea. A diferencia de los métodos convencionales que dependen de elementos calefactores externos y largos tiempos de mantenimiento, la SPS permite velocidades de calentamiento rápidas que densifican las cerámicas de TiB2-SiC-Ti3SiC2 antes de que pueda ocurrir el crecimiento del grano.

Conclusión Clave El valor principal de la SPS para este compuesto específico radica en su capacidad para inhibir el crecimiento anisotrópico de los granos de TiB2. Al lograr una densificación completa a temperaturas más bajas con tiempos de mantenimiento significativamente más cortos, la SPS preserva una microestructura de grano fino, que es el impulsor directo de una dureza y tenacidad a la fractura superiores.

El Mecanismo de Densificación Rápida

Para comprender la ventaja, debe observar cómo se entrega el calor al material.

Calentamiento Volumétrico Directo

Los hornos de sinterización tradicionales (como los hornos mufla o de tubo) utilizan elementos calefactores externos. El calor debe irradiar a la superficie del molde y conducirse lentamente al núcleo de la muestra.

En contraste, la SPS pasa corriente continua pulsada directamente a través del molde y la propia muestra. Esto genera calor Joule internamente. Debido a que el calor se genera desde el interior, el sistema puede alcanzar velocidades de calentamiento de varios cientos de grados por minuto.

Aplicación Simultánea de Presión

La SPS no se trata solo de calor; es un proceso asistido por presión. El sistema aplica presión axial de forma síncrona con la corriente.

Esta presión ayuda físicamente en la reorganización de partículas y la densificación. Permite que el material alcance altas densidades relativas sin requerir las temperaturas extremas necesarias en la sinterización sin presión.

Activación por Plasma

La corriente pulsada hace más que solo calentar; crea un "efecto de activación por plasma" entre las partículas. Este mecanismo promueve significativamente la difusión en los límites de grano, acelerando el proceso de sinterización mucho más allá de las capacidades de la calefacción por resistencia.

Control Microestructural y Rendimiento

Para las cerámicas de TiB2-SiC-Ti3SiC2, la microestructura dicta el rendimiento. La superioridad técnica de la SPS es más visible aquí.

Inhibición del Crecimiento Anisotrópico

Los granos de Diboruro de Titanio (TiB2) tienen una tendencia natural hacia el crecimiento anisotrópico (crecer a diferentes velocidades en diferentes direcciones) a altas temperaturas.

En hornos tradicionales, los largos tiempos de mantenimiento requeridos para la densificación permiten que los granos de TiB2 crezcan y se encojan de manera efectiva sin control. La SPS reduce drásticamente el tiempo que el material pasa a estas temperaturas críticas de crecimiento de grano.

Preservación de la Estructura de Grano Fino

Debido a que el calentamiento es rápido y el tiempo de mantenimiento es corto, la "ventana" para el crecimiento del grano se minimiza. El resultado es una cerámica con una microestructura de grano fino.

Propiedades Mecánicas Mejoradas

La relación entre el tamaño del grano y la resistencia es lineal. Al fijar una estructura de grano fino, la SPS produce cerámicas con una dureza y tenacidad a la fractura significativamente mayores. El material evita efectivamente las zonas de temperatura intermedia donde la degradación estructural generalmente comienza.

Eficiencia Operacional

Más allá del rendimiento del material, el sistema SPS ofrece claras ventajas de ingeniería de procesos.

Temperaturas de Sinterización Más Bajas

Debido a la combinación de calentamiento interno, activación por plasma y presión aplicada, la densificación completa ocurre a temperaturas generales más bajas en comparación con el prensado en caliente tradicional o la sinterización sin presión.

Rendimiento de Producción

El tiempo total del ciclo en un sistema SPS es una fracción del de un horno tradicional. La capacidad de calentar y enfriar rápidamente mejora significativamente la eficiencia de producción, permitiendo una iteración más rápida y un mayor rendimiento.

Comprender las Compensaciones

Si bien la SPS es técnicamente superior para las propiedades del material, es esencial reconocer las limitaciones de la tecnología para garantizar que se ajuste a su aplicación.

Limitaciones Geométricas

Dado que la SPS se basa en la presión uniaxial aplicada a través de una matriz (generalmente de grafito), generalmente se limita a formas simples como discos o cilindros. Producir componentes complejos de forma cercana a la neta es mucho más difícil que con la sinterización tradicional sin presión.

Factores de Escalabilidad

Los hornos tradicionales a menudo pueden sinterizar por lotes cientos de piezas simultáneamente. La SPS es típicamente un proceso de muestra única o de lotes pequeños. Si bien el tiempo de ciclo es mucho más rápido, el volumen total por lote es generalmente menor, lo que puede afectar los cálculos de costos para la producción en masa.

Tomando la Decisión Correcta para su Objetivo

Al decidir entre SPS y sinterización tradicional para cerámicas de TiB2-SiC-Ti3SiC2, sopesa sus requisitos específicos:

- Si su enfoque principal es el Rendimiento Mecánico Máximo: Elija SPS. La inhibición del crecimiento del grano de TiB2 y la alta tenacidad a la fractura resultante no tienen parangón con los métodos tradicionales.

- Si su enfoque principal es la Creación Rápida de Prototipos: Elija SPS. Los rápidos tiempos de ciclo le permiten probar múltiples variaciones de temperatura y presión en un solo día.

- Si su enfoque principal es la Geometría de Piezas Complejas: Puede ser necesaria la sinterización tradicional, ya que la SPS está limitada por la geometría de la matriz de presión.

La SPS es la elección definitiva cuando la integridad estructural y los límites mecánicos de la cerámica son la prioridad.

Tabla Resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Hornos de Sinterización Tradicionales |

|---|---|---|

| Mecanismo de Calentamiento | Calor Joule Interno (CC Pulsada) | Radiación/Conducción Externa |

| Velocidad de Calentamiento | Muy Rápida (100s de °C/min) | Lenta |

| Tiempo de Proceso | Minutos | Horas |

| Control de Grano | Inhibe el crecimiento; Grano fino | Crecimiento de grano pronunciado |

| Resultados Mecánicos | Dureza y tenacidad superiores | Propiedades mecánicas estándar |

| Complejidad | Formas simples (discos/cilindros) | Formas complejas cercanas a la neta |

Eleve su Investigación de Materiales con KINTEK

Desbloquee todo el potencial de sus cerámicas de alto rendimiento con los avanzados sistemas de Sinterización por Plasma de Chispa (SPS) de KINTEK. Respaldados por I+D experta y fabricación de precisión, proporcionamos la tecnología de vanguardia necesaria para lograr una densificación completa y un control microestructural superior para compuestos de TiB2-SiC-Ti3SiC2 y más allá.

Nuestra amplia gama de hornos de laboratorio incluye sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos completamente personalizables para satisfacer sus necesidades únicas de investigación y producción. No se conforme con el crecimiento del grano y los largos tiempos de ciclo: experimente la ventaja KINTEK hoy mismo.

Contacte a Nuestros Expertos Hoy Mismo para Encontrar Su Solución Personalizada

Guía Visual

Referencias

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de las propiedades mecánicas de las HEA de AlxCoCrFeNi mediante VHPS en comparación con la fusión por arco? Desbloquee una dureza superior

- ¿Cuáles son las principales ventajas de FAST/SPS en el reciclaje de Ti-6Al-4V? Eficiencia de Transformación con Sinterización en Estado Sólido

- ¿Qué es una prensa isostática en caliente al vacío y cuál es su función principal? Desbloquea el Procesamiento Avanzado de Materiales

- ¿Cómo protege el método de enfriamiento en horno los recubrimientos de CoCrFeNi(Cu) después del sinterizado por prensado en caliente al vacío? Prevención de grietas y oxidación para un rendimiento superior

- ¿Por qué el proceso de sinterización reactiva de las aleaciones RuTi depende del entorno de alto vacío proporcionado por un horno de prensa en caliente al vacío? Esencial para la pureza y la densidad.

- ¿Por qué se requiere un horno de prensa caliente al vacío para sinterizar compuestos de CNT-Al? Optimizar la densidad y la unión interfacial

- ¿Cuáles son los beneficios del entorno de alto vacío en un horno de sinterización por prensado en caliente al vacío? Lograr la máxima densidad

- ¿Cuáles son las características de un horno de sinterización por prensado en caliente? Logre materiales de alta densidad con control de precisión