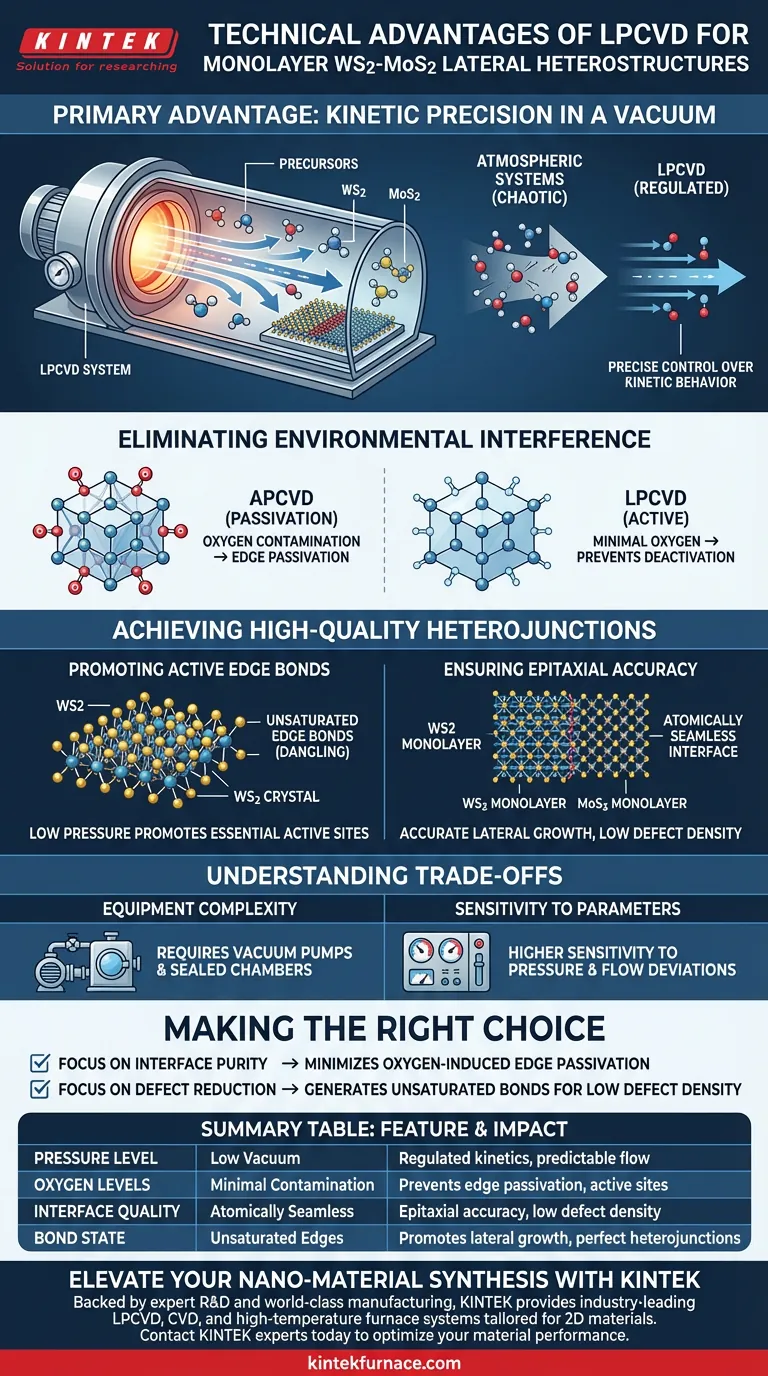

La principal ventaja del Depósito Químico en Fase Vapor a Baja Presión (LPCVD) es la precisión cinética. Al operar en un entorno de vacío, este sistema le permite regular estrictamente el comportamiento de los precursores, minimizando la interferencia del oxígeno ambiental para garantizar un crecimiento cristalino de alta calidad.

El valor central de LPCVD radica en su capacidad para prevenir la pasivación de bordes. Al mantener un entorno de baja presión, el sistema preserva los enlaces de borde insaturados, lo que permite el crecimiento de interfaces atómicamente sin fisuras con densidades de defectos excepcionalmente bajas.

El Mecanismo de Control del Crecimiento

Regulación del Comportamiento Cinético

En un sistema LPCVD, la presión reducida altera la trayectoria libre media de las moléculas de gas. Este entorno proporciona al operador un control preciso sobre el comportamiento cinético de los vapores precursores.

A diferencia de los sistemas atmosféricos, donde las interacciones gaseosas pueden ser caóticas, el ajuste de baja presión asegura que el movimiento y la reacción de los precursores sean predecibles y dirigidos.

Eliminación de la Interferencia Ambiental

Una ventaja técnica crítica es la reducción significativa del oxígeno ambiental dentro de la cámara.

El oxígeno es un contaminante principal que conduce a la pasivación de bordes, un proceso en el que los bordes de un cristal se vuelven químicamente inertes. Al eliminar el oxígeno, LPCVD previene que ocurra esta desactivación.

Logro de Heterouniones de Alta Calidad

Promoción de Enlaces de Borde Activos

Para que una heterounión lateral se forme correctamente, el borde del primer material (por ejemplo, WS2) debe permanecer químicamente activo para aceptar el segundo material (por ejemplo, MoS2).

Las condiciones de baja presión en LPCVD promueven la generación de enlaces de borde insaturados. Estos enlaces "colgantes" son los sitios activos esenciales requeridos para el crecimiento lateral continuo.

Garantía de Precisión Epitaxial

Debido a que los bordes permanecen activos y sin pasivar, el sistema facilita el crecimiento epitaxial de bordes preciso.

Esta precisión da como resultado una interfaz de heterounión que es atómicamente sin fisuras. La estructura final exhibe una baja densidad de defectos, lo cual es crítico para el rendimiento electrónico y óptico del dispositivo.

Comprensión de las Compensaciones

Complejidad del Equipo

Si bien LPCVD ofrece un control superior, requiere un entorno de vacío. Esto exige el uso de bombas de vacío y cámaras selladas al vacío, lo que hace que el hardware sea más complejo que los sistemas de CVD a Presión Atmosférica (APCVD).

Sensibilidad a los Parámetros del Proceso

El "control preciso" mencionado como una ventaja también implica una mayor sensibilidad a las variables. Dado que el proceso depende de comportamientos cinéticos específicos, las desviaciones en la presión o las tasas de flujo de precursores pueden interrumpir la formación de enlaces insaturados.

Tomando la Decisión Correcta para su Objetivo

Al decidir si LPCVD es el método correcto para su aplicación específica de heterounión, considere lo siguiente:

- Si su enfoque principal es la pureza de la interfaz: LPCVD es la elección definitiva porque minimiza la pasivación de bordes inducida por el oxígeno, asegurando una unión sin fisuras.

- Si su enfoque principal es la reducción de defectos: La capacidad de generar enlaces de borde insaturados hace que este sistema sea ideal para lograr bajas densidades de defectos en el crecimiento lateral.

LPCVD transforma el desafío de la pasivación de bordes en una oportunidad para un crecimiento estructural preciso y atómicamente perfecto.

Tabla Resumen:

| Característica | Ventaja LPCVD | Impacto en el Crecimiento de WS2-MoS2 |

|---|---|---|

| Nivel de Presión | Vacío Bajo | Comportamiento cinético regulado y flujo de precursores predecible |

| Niveles de Oxígeno | Contaminación Mínima | Previene la pasivación de bordes para sitios de crecimiento activos |

| Calidad de la Interfaz | Atómicamente Sin Fisuras | Garantiza la precisión epitaxial con baja densidad de defectos |

| Estado del Enlace | Bordes Insaturados | Promueve el crecimiento lateral para heterouniones perfectas |

Mejore su Síntesis de Nano-Materiales con KINTEK

La precisión a nivel atómico requiere más que altas temperaturas; exige un entorno controlado. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona sistemas LPCVD, CVD y hornos de alta temperatura líderes en la industria, adaptados para el crecimiento de materiales 2D como WS2 y MoS2.

Ya sea que necesite sistemas de vacío personalizables o equipos de laboratorio de alta precisión, nuestras soluciones están diseñadas para eliminar defectos y garantizar un crecimiento epitaxial sin fisuras. Contacte a los expertos de KINTEK hoy mismo para discutir sus necesidades de investigación únicas y descubrir cómo nuestra tecnología avanzada de hornos puede optimizar el rendimiento de su material.

Guía Visual

Referencias

- Pargam Vashishtha, Sumeet Walia. Epitaxial Interface‐Driven Photoresponse Enhancement in Monolayer WS<sub>2</sub>–MoS<sub>2</sub> Lateral Heterostructures. DOI: 10.1002/adfm.202512962

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué es la deposición de vapor a baja temperatura? Una guía para recubrir materiales sensibles al calor

- ¿Cómo decidir entre PVD y CVD para una aplicación específica? Optimice su proceso de recubrimiento con conocimientos de expertos

- ¿Cómo difieren PVD y CVD en términos de conformidad del recubrimiento? Descubra el mejor método para piezas complejas

- ¿Cuál es el principio de funcionamiento de la deposición química de vapor? Una guía para la fabricación de películas delgadas de alta pureza

- ¿Cuál es el propósito de usar una bomba de vacío mecánica para la preparación de MoS2 por CVD? Garantizar la síntesis de materiales de alta pureza

- ¿Cuáles son las ventajas de usar un sistema CVD sobre LPE para películas de Bi2Se3? Desbloquee el crecimiento de cristales de precisión

- ¿Qué tipos de películas de diamante y nanofilms de carbono se pueden preparar usando CVD? Explore el espectro completo desde el diamante hasta el grafeno

- ¿Cuáles son algunas técnicas especializadas de CVD? Desbloquee soluciones avanzadas de deposición de capas finas