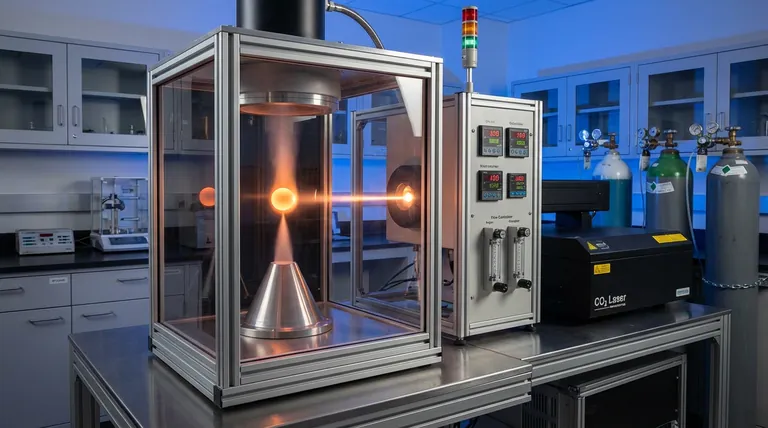

El Horno de Levitación Aerodinámica crea un entorno prístino y libre de contaminación al suspender muestras de silicato en una corriente de gas y calentarlas con un láser de CO2 de alta potencia. Este enfoque técnico resuelve los defectos fundamentales del calentamiento tradicional al eliminar el contacto físico con las paredes del contenedor, al tiempo que permite cambios térmicos rápidos que son imposibles con equipos estándar.

Al eliminar el contacto físico, esta tecnología resuelve los dos desafíos principales en la investigación de silicatos a alta temperatura: prevenir la contaminación química de los crisoles y lograr las rápidas tasas de enfriamiento necesarias para crear vidrio ultramáfico estable.

Eliminación de la Contaminación Mediante Levitación

El Problema de los Crisoles Tradicionales

En experimentos estándar, los silicatos fundidos se calientan dentro de un crisol. A altas temperaturas, la fusión a menudo reacciona químicamente con las paredes del contenedor. Esta interacción introduce impurezas y altera la composición química de la muestra, comprometiendo la precisión de los datos.

La Ventaja Sin Contenedor

La levitación aerodinámica utiliza una corriente de gas expulsada de una boquilla cónica para suspender la partícula de muestra en el aire. Debido a que la muestra flota, nunca toca una superficie sólida. Este "procesamiento sin contenedor" garantiza que la composición química de la fusión permanezca pura y no se vea afectada por los recipientes de reacción.

Logro de Ciclos Térmicos Rápidos

Tasas Extremas de Calentamiento y Enfriamiento

El sistema combina la suspensión de gas con un láser de CO2 de alta potencia, lo que permite un control térmico agresivo. El horno puede alcanzar tasas de calentamiento y enfriamiento de aproximadamente 850 grados Celsius por segundo.

Acceso a Estados de No Equilibrio

Estas rápidas tasas son técnicamente significativas para el estudio de la cinética. Los investigadores pueden calentar instantáneamente una muestra para estudiar la cinética de evaporación a alta temperatura o enfriarla inmediatamente para congelar su estado. Esta velocidad captura fenómenos transitorios que los hornos tradicionales más lentos pasarían por alto.

Desbloqueo de Estados Difíciles de Materiales

Creación de Vidrio Ultramáfico

Ciertas composiciones de silicato, como los materiales ultramáficos, son notoriamente difíciles de convertir en vidrio porque cristalizan rápidamente al enfriarse.

El Papel del Enfriamiento Rápido

La tasa de enfriamiento de 850 °C/s permite a los investigadores evitar por completo la fase de cristalización. Al reducir la temperatura más rápido de lo que los cristales pueden formarse, el sistema produce muestras de vidrio ultramáfico uniformes y de alta calidad que son esenciales para el análisis geoquímico y físico.

Comprensión de las Compensaciones

Restricciones de Tamaño de Muestra

Si bien la levitación aerodinámica ofrece pureza, generalmente se limita a partículas de muestra pequeñas. La física requerida para suspender un material en una corriente de gas restringe la masa y el volumen de la muestra en comparación con las cantidades a granel posibles en un crisol.

Complejidad Operacional

Este método introduce variables que no existen en el calentamiento estático. El usuario debe equilibrar la dinámica del flujo de gas con la potencia del láser para mantener una levitación estable. Esto requiere una calibración y monitorización más precisas que simplemente ajustar una temperatura en un horno de resistencia.

Tomando la Decisión Correcta para su Experimento

Para determinar si un Horno de Levitación Aerodinámica es la herramienta adecuada para su investigación de silicatos, considere sus requisitos analíticos específicos:

- Si su enfoque principal es la pureza química absoluta: Utilice este horno para eliminar el riesgo de reacción entre la fusión y las paredes del crisol.

- Si su enfoque principal es capturar estructuras amorfas: Aproveche la tasa de enfriamiento de 850 °C/s para producir vidrio a partir de materiales que normalmente cristalizan demasiado rápido.

- Si su enfoque principal son la cinética de evaporación: Utilice las capacidades de calentamiento rápido para estudiar la volatilidad a altas temperaturas sin el retardo térmico de un contenedor físico.

Esta tecnología transforma los experimentos de fusión de silicato de una lucha contra la contaminación a un estudio preciso de las propiedades del material.

Tabla Resumen:

| Característica | Calentamiento Tradicional con Crisol | Horno de Levitación Aerodinámica |

|---|---|---|

| Medio de Contacto | Paredes Físicas del Crisol | Corriente de Gas (Sin Contenedor) |

| Riesgo de Contaminación | Alto (Reacciones Pared-Fusión) | Cero (Entorno Prístino) |

| Tasa de Enfriamiento | Lenta (Inercia Térmica) | Rápida (~850 °C/s) |

| Estado Principal de la Muestra | Cristalino/Equilibrio | Amorfo/No Equilibrio |

| Formación de Vidrio | Difícil para Ultramáficos | Optimizado para Ultramáficos |

| Complejidad | Baja / Estándar | Alta / Calibración de Precisión |

Eleve su Investigación de Materiales con KINTEK

¿Tiene problemas con la contaminación del crisol o las lentas tasas de enfriamiento en sus experimentos de silicato? En KINTEK, nos especializamos en proporcionar soluciones térmicas de alta precisión adaptadas a las necesidades científicas más exigentes. Respaldados por I+D y fabricación expertos, ofrecemos una amplia gama de sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio personalizables diseñados para sus objetivos de investigación únicos.

Ya sea que necesite lograr un enfriamiento rápido o mantener una pureza química absoluta, nuestros ingenieros están listos para ayudarlo a encontrar el sistema perfecto. Póngase en contacto con KINTEK hoy mismo para discutir sus requisitos de horno personalizados y garantizar la integridad de su próximo avance.

Referencias

- Célia Dalou, Paolo A. Sossi. Review of experimental and analytical techniques to determine H, C, N, and S solubility and metal–silicate partitioning during planetary differentiation. DOI: 10.1186/s40645-024-00629-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas del tratamiento térmico al vacío en cuanto a la calidad de la superficie? Consiga superficies impolutas y libres de oxidación

- ¿Qué combinación de bombas se utiliza habitualmente para los hornos de sinterización al vacío? Aumente la eficiencia con bombas de paletas rotativas y Roots

- ¿Qué función principal realiza un horno en la producción de carbón activado a partir de piñas? Pirólisis controlada por maestro

- ¿Cuáles son las ventajas técnicas del sinterizado al vacío a baja presión? Maximizar la pureza y densidad de las piezas de acero MIM

- ¿Por qué es necesario utilizar un horno de secado al vacío para la suspensión de carburo de silicio? Mejora la pureza y la densidad del cuerpo en verde

- ¿Por qué se utiliza el cloruro de amonio para la despasivación en LTGN? Libere el potencial del acero inoxidable para la nitruración

- ¿Qué servicios se ofrecen para la soldadura fuerte al vacío? Su socio para soluciones de unión de precisión

- ¿Cómo contribuye un horno de vacío al refinado y desgasificación de aleaciones fundidas? Mejora de la pureza y densidad del metal