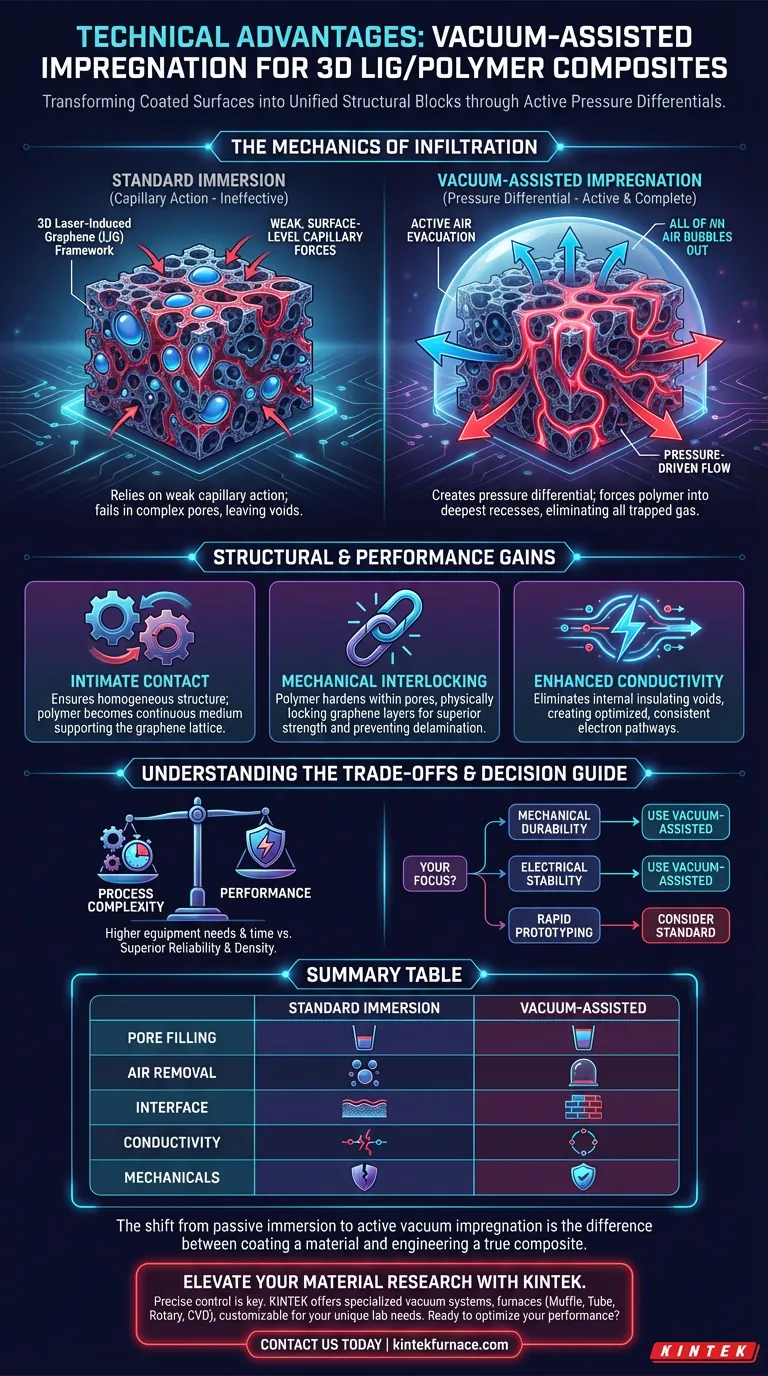

La impregnación asistida por vacío elimina sistemáticamente los defectos estructurales inherentes a los materiales porosos para crear un compuesto superior. Al utilizar presión negativa, esta técnica evacúa activamente el aire atrapado dentro de los microporos complejos del grafeno inducido por láser 3D (LIG) y fuerza la matriz polimérica, como la resina epoxi o los elastómeros, en los recovecos más profundos del armazón.

Idea clave: La ventaja fundamental de este método es la conversión de una superficie recubierta en un bloque estructural unificado. Al reemplazar los espacios vacíos con una matriz polimérica sólida a través de diferenciales de presión, se logra un entrelazado mecánico, que es imposible de replicar mediante inmersión estándar o recubrimiento superficial.

La mecánica de la infiltración

Superando la tensión superficial y la geometría de los poros

Los métodos de inmersión estándar dependen en gran medida de la acción capilar, que a menudo falla ante la intrincada y tortuosa estructura de poros del LIG 3D.

La impregnación asistida por vacío evita esta limitación al crear un diferencial de presión. Esta fuerza impulsa físicamente la solución polimérica viscosa hacia los microporos, asegurando que la resina llegue a áreas a las que la gravedad o la acción capilar por sí solas no pueden acceder.

Evacuación completa del aire

El principal enemigo de la integridad del compuesto es el gas atrapado. El armazón de LIG retiene naturalmente aire dentro de su arquitectura porosa.

La aplicación de vacío elimina eficazmente este aire antes de que el polímero cure. Esto refleja los principios de reducción de defectos observados en la fundición avanzada, donde la eliminación de gases adsorbidos es fundamental para prevenir vacíos internos que actúan como concentradores de tensiones.

Ganancias estructurales y de rendimiento

Logrando un contacto íntimo

Para que un compuesto funcione eficazmente, el refuerzo (grafeno) y la matriz (polímero) deben actuar como uno solo.

La impregnación por vacío asegura un contacto íntimo entre estas dos fases. Esto crea una estructura interna homogénea donde el polímero no es solo una cubierta, sino un medio continuo que soporta la red de grafeno.

Entrelazado mecánico

El beneficio estructural más significativo es la creación de un entrelazado mecánico.

Debido a que el polímero se endurece dentro de la estructura de los poros, bloquea físicamente las capas de grafeno en su lugar. Este mecanismo de refuerzo mejora significativamente la resistencia mecánica de la pieza final, previniendo la delaminación bajo tensión.

Mejora de la conductividad eléctrica

Los defectos y los vacíos dificultan el flujo de electrones.

Al eliminar los huecos de aire internos y asegurar que el polímero soporte la red de grafeno sin separarla, el compuesto mantiene mejores vías eléctricas. El resultado es una mejora medible en la conductividad eléctrica en comparación con los compuestos fabricados mediante simple inmersión.

Comprender las compensaciones

Complejidad del proceso frente a rendimiento

Si bien la impregnación asistida por vacío produce propiedades de material superiores, introduce complejidad operativa.

A diferencia del simple inmersión, este proceso requiere cámaras de vacío y un control preciso de la presión. Está intercambiando la simplicidad y la velocidad de fabricación por la fiabilidad y la densidad del compuesto final.

Compatibilidad de materiales

El éxito de esta técnica depende de la viscosidad del polímero.

Si la resina es demasiado viscosa, incluso un vacío puede tener dificultades para impregnar completamente los microporos más pequeños. Es esencial equilibrar el nivel de vacío con las características de flujo de su solución específica de epoxi o elastómero.

Tomando la decisión correcta para su objetivo

Para determinar si este método de fabricación se alinea con los requisitos de su proyecto, considere sus métricas de rendimiento específicas.

- Si su enfoque principal es la durabilidad mecánica: Utilice la impregnación asistida por vacío para maximizar el entrelazado mecánico entre la matriz y el grafeno, asegurando que el compuesto pueda soportar el estrés físico.

- Si su enfoque principal es la estabilidad eléctrica: Confíe en este método para eliminar los vacíos internos que interrumpen la conductividad y crean un rendimiento eléctrico inconsistente.

- Si su enfoque principal es la creación rápida de prototipos: Reconozca que este proceso añade tiempo y sobrecarga de equipo en comparación con la inmersión estándar, y puede ser excesivo para pruebas de concepto no críticas.

El cambio de la inmersión pasiva a la impregnación activa por vacío es la diferencia entre recubrir un material y diseñar un compuesto real.

Tabla resumen:

| Característica | Inmersión estándar | Impregnación asistida por vacío |

|---|---|---|

| Relleno de poros | Parcial (Acción capilar) | Completo (Diferencial de presión) |

| Eliminación de aire | El gas atrapado crea vacíos | Evacuación activa para cero defectos |

| Interfaz | Solo recubrimiento superficial | Entrelazado mecánico profundo |

| Conductividad | Interrumpida por huecos internos | Vías de electrones optimizadas |

| Mecánica | Propenso a la delaminación | Alta resistencia e integridad estructural |

Mejore su investigación de materiales con KINTEK

El control preciso sobre su entorno de fabricación es la diferencia entre un recubrimiento simple y un compuesto de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío especializados, hornos Muffle, de tubo, rotatorios y CVD, todos personalizables para sus necesidades de laboratorio únicas.

Ya sea que esté diseñando compuestos de LIG 3D o polímeros avanzados, nuestros sistemas de alta temperatura proporcionan la estabilidad y precisión necesarias para avances.

¿Listo para optimizar el rendimiento de su laboratorio? ¡Contáctenos hoy mismo para encontrar el sistema perfecto para su aplicación!

Guía Visual

Referencias

- Laser‐Induced 3D Graphene Enabled Polymer Composites with Improved Mechanical and Electrical Properties Toward Multifunctional Performance. DOI: 10.1002/advs.202509039

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cómo garantiza un horno eléctrico una gasificación precisa? Domine el control térmico isotérmico y dinámico

- ¿Cuál es el propósito de realizar un tratamiento de solución a 1200 °C para aleaciones de alta entropía? Lograr la homogeneización total

- ¿Cómo afecta un catalizador de óxido de zinc (ZnO) a la pirólisis del PET? Optimice los rendimientos y la eficiencia

- ¿Qué es la técnica de transporte químico en fase vapor? Una guía para el crecimiento de cristales de alta pureza

- ¿Cómo afecta un horno de secado al vacío industrial al rendimiento de los electrodos? Optimización de la estabilidad de la batería de iones de sodio

- ¿Cómo facilita un sistema de hilado de fusión de un solo rodillo las aleaciones amorfas a base de Fe? Lograr un enfriamiento rápido de precisión

- ¿Cuál es el papel del evaporador rotatorio en la extracción del acetato de isopulegilo? Protegiendo la pureza y la estabilidad

- ¿Cómo apoya un horno de secado por chorro de aire la preparación de vidrio bioactivo mesoporoso dopado con rubidio? Síntesis Optimizada