El requisito crítico para los hornos de reacción en la Deposición Química de Vapor Híbrida (HCVD) es la implementación de un control de temperatura multizona, independiente y preciso. Esta arquitectura térmica permite que el sistema mantenga entornos de calentamiento distintos dentro de una sola cámara de proceso. Específicamente, permite la estricta separación de la temperatura de evaporación requerida para los precursores de haluro metálico de la temperatura de deposición necesaria para el sustrato.

El éxito en HCVD depende de desacoplar la gestión térmica de los materiales fuente de la del sustrato objetivo. Al utilizar el control multizona, se asegura que los precursores en fase de vapor reaccionen solo bajo condiciones específicas, lo que le otorga un control preciso sobre el espesor y la composición química (estequiometría) de la película.

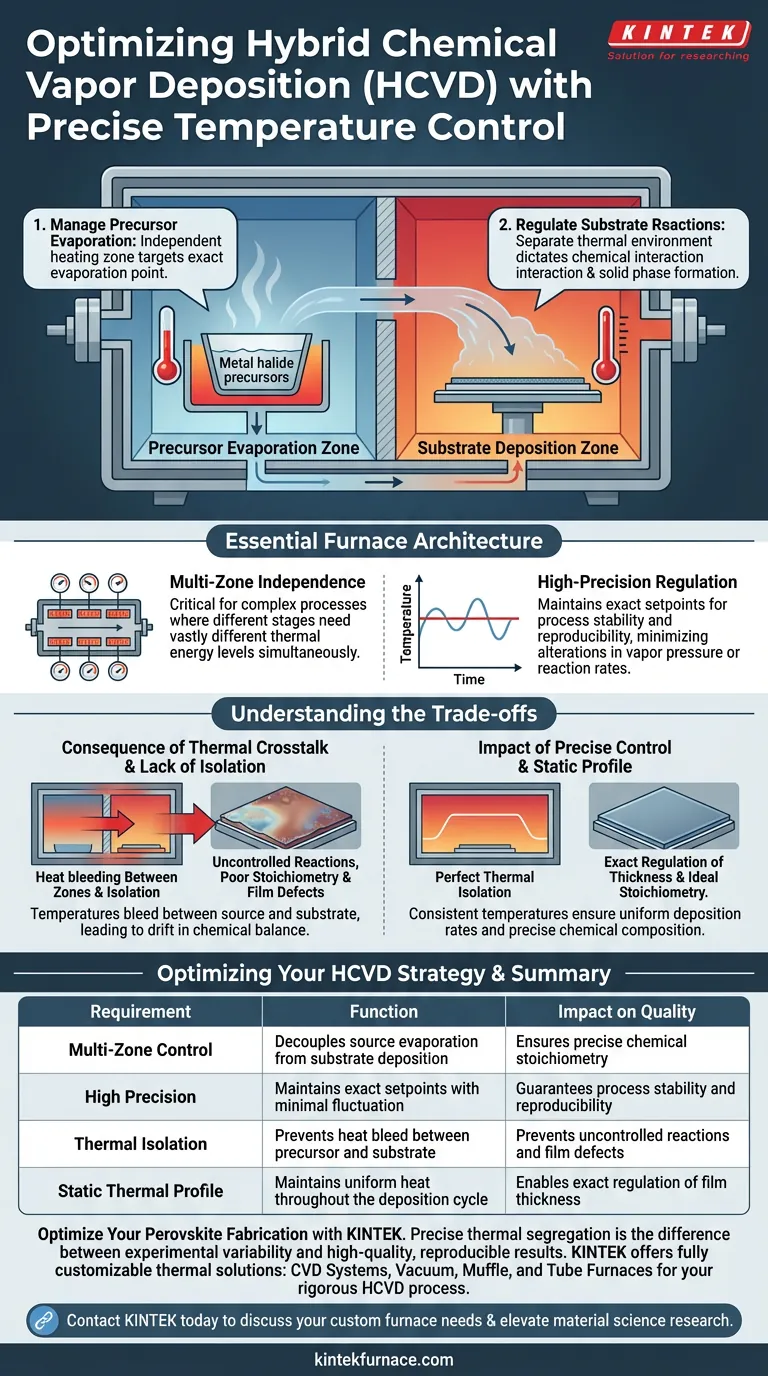

Arquitectura Esencial del Horno

Independencia Multizona

El horno de reacción no debe funcionar como un bloque térmico único. Requiere múltiples zonas de calentamiento que puedan controlarse individualmente.

Esta independencia es la característica fundamental que permite al sistema soportar procesos químicos complejos donde diferentes etapas requieren niveles de energía térmica muy diferentes simultáneamente.

Regulación de Alta Precisión

Las capacidades generales de calentamiento son insuficientes para HCVD; el proceso exige una gestión térmica precisa.

Las fluctuaciones de temperatura pueden alterar la presión de vapor o las tasas de reacción. Por lo tanto, el horno debe mantener puntos de ajuste exactos para garantizar que el proceso permanezca estable y reproducible.

Control del Proceso de Deposición

Gestión de la Evaporación de Precursores

Los precursores de haluro metálico deben calentarse hasta un punto específico para pasar eficazmente a la fase de vapor.

Una zona de calentamiento independiente le permite apuntar a esta temperatura de evaporación exacta sin influir en el resto de la cámara. Esto asegura un suministro constante de vapor sin degradar térmicamente el material antes de que llegue al sustrato.

Regulación de las Reacciones del Sustrato

El sustrato requiere un entorno térmico separado y controlado para facilitar las reacciones químicas correctas.

Al mantener una temperatura de deposición distinta, usted dicta cómo interactúan los precursores en fase de vapor al entrar en contacto. Este control es vital para guiar la formación de la fase sólida en la superficie del sustrato.

Comprensión de las Compensaciones

La Consecuencia de la Diafonía Térmica

Si un horno carece de un aislamiento de zona suficiente, las temperaturas pueden filtrarse entre la fuente y el sustrato.

Esta falta de separación conduce a reacciones químicas incontroladas. En consecuencia, la estequiometría —el equilibrio químico preciso del material final— probablemente se desviará de las especificaciones objetivo.

Impacto en la Uniformidad de la Película

El control preciso no se trata solo de la composición química; también es la variable principal para las dimensiones físicas.

Las temperaturas inconsistentes conducen a tasas de deposición variables. Para lograr una regulación exacta del espesor en películas delgadas de perovskita, el perfil térmico debe permanecer estático durante todo el ciclo de deposición.

Optimización de su Estrategia HCVD

Para lograr películas de perovskita de alta calidad, alinee las capacidades de su equipo con sus objetivos de deposición específicos.

- Si su enfoque principal es el espesor preciso de la película: Asegúrese de que su horno mantenga un entorno térmico estable e independiente para el sustrato para controlar estrictamente la tasa de deposición.

- Si su enfoque principal es la estequiometría ideal: Priorice la precisión de la zona del precursor para garantizar que la tasa de evaporación coincida con los requisitos químicos de la reacción.

La segregación térmica precisa es el factor definitorio en la transición de la variabilidad experimental a la fabricación HCVD reproducible y de alta calidad.

Tabla Resumen:

| Requisito | Función | Impacto en la Calidad |

|---|---|---|

| Control Multizona | Desacopla la evaporación de la fuente de la deposición del sustrato | Asegura una estequiometría química precisa |

| Alta Precisión | Mantiene puntos de ajuste exactos con fluctuaciones mínimas | Garantiza la estabilidad y reproducibilidad del proceso |

| Aislamiento Térmico | Evita la fuga de calor entre el precursor y el sustrato | Previene reacciones incontroladas y defectos en la película |

| Perfil Térmico Estático | Mantiene calor uniforme durante todo el ciclo de deposición | Permite la regulación exacta del espesor de la película |

Optimice su Fabricación de Perovskita con KINTEK

La segregación térmica precisa es la diferencia entre la variabilidad experimental y los resultados reproducibles de alta calidad. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión.

Ya sea que necesite sistemas CVD especializados, hornos de vacío, mufla o tubulares, nuestro equipo es totalmente personalizable para cumplir con los rigurosos requisitos multizona de su proceso de Deposición Química de Vapor Híbrida (HCVD).

¿Listo para elevar su investigación en ciencia de materiales? Póngase en contacto con KINTEK hoy mismo para discutir sus necesidades de hornos personalizados y asegurarse de que su laboratorio esté equipado para la próxima generación de innovación en películas delgadas.

Guía Visual

Referencias

- Maoding Cheng, Qinglong Jiang. Progress and Application of Halide Perovskite Materials for Solar Cells and Light Emitting Devices. DOI: 10.3390/nano14050391

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el sistema CVD en las industrias modernas? Desbloquee películas delgadas de alto rendimiento para sus innovaciones

- ¿Qué impulsa la generación y descomposición de precursores en la CVD? Domine la termodinámica y la cinética para un crecimiento de película superior

- ¿Qué mecanismo de protección proporcionan los recubrimientos nanocristalinos multifuncionales multicapa? Mejora la vida útil a la fatiga del acero

- ¿Cuáles son algunas aplicaciones comunes de la CVD? Descubra soluciones de recubrimiento versátiles para su industria

- ¿Por qué estudiar el crecimiento epitaxial de beta-BiAsO2 sobre SiO2? Desbloqueando el desarrollo de dispositivos topológicos de alto rendimiento

- ¿Cuál es el papel principal de los filamentos calefactores en un proceso iCVD? Permitiendo la polimerización a baja temperatura

- ¿Cuáles son las preocupaciones de seguridad asociadas con los procesos de CVD? Mitigue los riesgos con soluciones expertas

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio