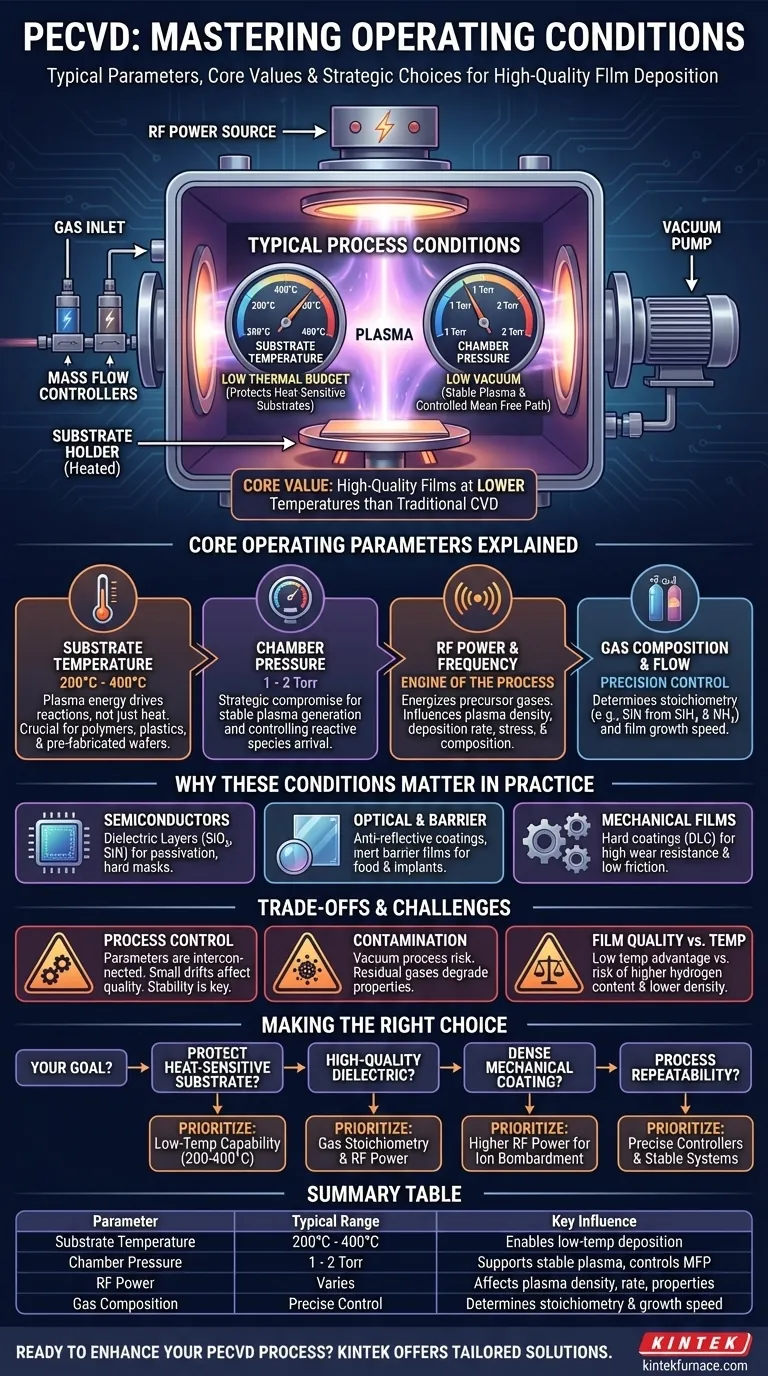

En un proceso típico, la Deposición Química de Vapor Mejorada por Plasma (PECVD) opera a una temperatura del sustrato entre 200 °C y 400 °C y dentro de un rango de presión de vacío bajo de 1 a 2 Torr. Si bien estos son los parámetros estándar, el proceso es altamente adaptable, y se utilizan variaciones tanto de temperatura más baja como más alta para aplicaciones específicas.

El valor central de la PECVD no es su rango operativo específico, sino su capacidad para depositar películas de alta calidad a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) tradicional. Comprender la interacción entre la temperatura, la presión y la potencia del plasma es la clave para dominar el proceso.

Los Parámetros Operativos Centrales Explicados

Las condiciones dentro de una cámara de PECVD no son arbitrarias; cada parámetro es una palanca que controla un aspecto específico del proceso de deposición y las propiedades finales de la película depositada.

Temperatura del Sustrato (200 °C - 400 °C)

La característica definitoria de la PECVD es su temperatura operativa relativamente baja. Esto se logra mediante el uso de energía de un plasma, en lugar de energía puramente térmica, para impulsar las reacciones químicas.

Este presupuesto térmico más bajo es fundamental al depositar películas sobre sustratos que no pueden soportar altas temperaturas, como polímeros, plásticos o obleas de semiconductores que ya han pasado por pasos de fabricación previos. La temperatura se controla con precisión, a menudo calentando el electrodo sobre el que se asienta el sustrato.

Presión de la Cámara (1 - 2 Torr)

La PECVD opera en un entorno de vacío bajo. Este rango de presión es un compromiso estratégico.

Debe ser lo suficientemente bajo para permitir la generación de un plasma estable, un estado de gas ionizado. También es crucial para controlar el recorrido libre medio, la distancia promedio que recorren las moléculas antes de colisionar, lo que influye en cómo las especies reactivas llegan a la superficie del sustrato.

Potencia y Frecuencia de RF

Aunque no es una temperatura o presión, la potencia de Radiofrecuencia (RF) es el motor del proceso PECVD. Una fuente de RF energiza los gases precursores, creando el plasma.

La cantidad de potencia aplicada influye directamente en la densidad del plasma y la energía del ion. Esto, a su vez, afecta la tasa de deposición de la película, la tensión interna, la densidad y la composición química.

Composición y Tasa de Flujo de Gas

La película real se construye a partir de gases precursores introducidos en la cámara a través de líneas de flujo másico controlado con precisión. Por ejemplo, depositar nitruro de silicio (SiN) podría involucrar una mezcla de silano (SiH₄) y amoníaco (NH₃).

La relación y la tasa de flujo de estos gases se controlan meticulosamente para determinar la estequiometría (la composición elemental) y la velocidad de crecimiento de la película resultante.

Por Qué se Utilizan Estas Condiciones en la Práctica

El control preciso sobre los parámetros de PECVD lo hace indispensable para una amplia gama de tecnologías modernas donde las propiedades de la película son innegociables.

Capas Dieléctricas en Semiconductores

En la fabricación de microchips, la PECVD se utiliza para depositar películas aislantes como dióxido de silicio (SiO₂) y nitruro de silicio (SiN). Estas sirven como capas de pasivación para proteger el dispositivo, o como máscaras duras y capas sacrificables durante los pasos de grabado posteriores.

Recubrimientos Ópticos y de Barrera

La PECVD se utiliza para crear recubrimientos antirreflectantes en lentes y células solares. También se utiliza para depositar películas de barrera densas e inertes en envases de alimentos flexibles para proteger contra el oxígeno y la humedad, o en implantes biomédicos para garantizar la biocompatibilidad.

Películas Mecánicas y Tribológicas

Para aplicaciones que requieren alta resistencia al desgaste, la PECVD puede depositar recubrimientos duros como el carbono tipo diamante (DLC). El bombardeo de iones inherente al proceso de plasma puede ayudar a crear películas densas y duraderas con baja fricción.

Comprender las Compensaciones y Limitaciones

Aunque es potente, la PECVD es un proceso complejo con desafíos inherentes que requieren una gestión cuidadosa.

El Desafío del Control de Procesos

Los parámetros clave (temperatura, presión, flujo de gas y potencia de RF) están todos interconectados. Una pequeña desviación en uno puede afectar a los demás, lo que lleva a variaciones en la calidad de la película. Mantener condiciones estables y reproducibles es un desafío principal.

El Riesgo Inevitable de Contaminación

Dado que la PECVD es un proceso de vacío, cualquier gas residual o impureza dentro de la cámara puede incorporarse a la película en crecimiento. Esta contaminación puede degradar las propiedades eléctricas, ópticas o mecánicas de la película.

Calidad de la Película frente a Temperatura de Deposición

La principal ventaja de la PECVD es su baja temperatura. Sin embargo, esto puede ser una compensación. Las películas depositadas a temperaturas más bajas a veces pueden tener concentraciones más altas de hidrógeno (de los gases precursores) y menor densidad en comparación con las películas de procesos de CVD a alta temperatura.

Tomar la Decisión Correcta para su Objetivo

Su objetivo específico determina qué parámetros debe priorizar y controlar con más cuidado.

- Si su enfoque principal es proteger un sustrato sensible al calor: El principal beneficio para usted es la capacidad de baja temperatura (200-400 °C), que evita el daño a polímeros o circuitos integrados terminados.

- Si su enfoque principal es una película dieléctrica de alta calidad: Debe controlar con precisión la estequiometría del gas y la potencia de RF para lograr el índice de refracción deseado, baja fuga eléctrica y tensión de película mínima.

- Si su enfoque principal es un recubrimiento mecánico denso: Probablemente operará a niveles de potencia de RF más altos para aumentar el bombardeo de iones, lo que mejora la densidad y la dureza de la película.

- Si su enfoque principal es la repetibilidad del proceso: Su prioridad es invertir en un sistema con controladores de flujo másico precisos, control de presión estable y gestión de temperatura confiable.

En última instancia, dominar la PECVD consiste en comprender y controlar la interacción de sus condiciones centrales para diseñar una película con las propiedades exactas que necesita.

Tabla Resumen:

| Parámetro | Rango Típico | Influencia Clave |

|---|---|---|

| Temperatura del Sustrato | 200°C - 400°C | Permite la deposición a baja temperatura para sustratos sensibles al calor |

| Presión de la Cámara | 1 - 2 Torr | Soporta la generación de plasma estable y controla el recorrido libre medio |

| Potencia de RF | Varía | Afecta la densidad del plasma, la tasa de deposición y las propiedades de la película |

| Composición del Gas | Control preciso | Determina la estequiometría de la película y la velocidad de crecimiento |

¿Listo para mejorar su proceso PECVD con soluciones personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestras capacidades de personalización profundas garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea que esté trabajando en semiconductores, recubrimientos ópticos o películas mecánicas. ¡Contáctenos hoy para discutir cómo podemos optimizar sus resultados de deposición!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones