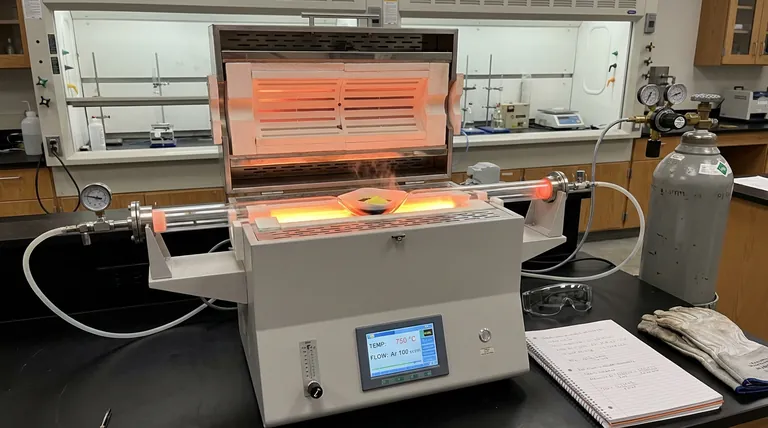

Un horno tubular de laboratorio crea tres condiciones ambientales esenciales para este proceso: una cámara de reacción altamente estable mantenida a 750 °C, una regulación precisa del flujo de gas Argón (Ar) y la capacidad de ciclar entre vacío y presión atmosférica. Estas condiciones están diseñadas para facilitar una reacción química heterogénea específica entre azufre gaseoso y molibdato de sodio líquido.

El horno tubular no es simplemente una fuente de calor; proporciona un campo térmico uniforme que sincroniza la nucleación de los cristales. Esta precisión es el factor decisivo para convertir precursores reactivos en cristales de disulfuro de molibdeno (MoS2) de alta calidad y gran área.

Creación del Entorno de Reacción

Facilitación de Reacciones Heterogéneas

El proceso de sulfuración a 750 °C se basa en una interacción compleja entre materiales en diferentes estados: azufre gaseoso y molibdato de sodio líquido.

El horno tubular utiliza calentamiento programado para llevar estos precursores a la temperatura correcta simultáneamente. Esta rampa térmica precisa permite que la reacción heterogénea ocurra de manera eficiente en la interfaz de las fases líquida y gaseosa.

Gestión de Atmósfera y Presión

Para prevenir la oxidación no deseada y controlar la cinética de la reacción, el horno proporciona un entorno sellado capaz de ciclar entre vacío y presión atmosférica.

Una vez purgada la cámara, el sistema mantiene un flujo controlado de gas Argón (Ar). Esta atmósfera inerte es fundamental para estabilizar el vapor de azufre volátil y proteger las capas de MoS2 en desarrollo.

La Criticidad de la Uniformidad Térmica

Nucleación Sincronizada

La contribución más significativa del horno tubular a este proceso es la uniformidad del campo térmico.

La distribución uniforme del calor asegura que la nucleación, el nacimiento del cristal, ocurra simultáneamente en todo el sustrato. Sin esta sincronización, el crecimiento del cristal sería caótico y desigual.

Promoción del Crecimiento de Gran Área

El diseño del horno crea una zona de temperatura constante que minimiza los gradientes de temperatura longitudinales.

Al eliminar los puntos fríos o los picos de calor, el horno permite que los cristales de MoS2 crezcan continuamente. Esto da como resultado la formación de cristales de gran área en lugar de islas fragmentadas y microscópicas.

Comprensión de las Compensaciones

Sensibilidad al Equilibrio

Si bien los hornos tubulares ofrecen una excelente uniformidad, son muy sensibles a las perturbaciones del equilibrio térmico.

Los cambios rápidos en el flujo de gas o las tasas de calentamiento pueden alterar el entorno estable requerido para la reacción líquido-gas. El usuario debe adherirse estrictamente a las tasas programadas para evitar el choque térmico o frentes de reacción desiguales.

Restricción de la Zona Constante

La "zona de temperatura constante" donde ocurre el crecimiento de alta calidad es finita (por ejemplo, a menudo alrededor de 80 mm en modelos estándar).

Esto limita el tamaño de la muestra que se puede procesar en un solo lote. Intentar procesar muestras más grandes que esta zona resultará en defectos inducidos por gradientes en los bordes de la muestra.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su síntesis de MoS2, debe alinear las capacidades del horno con sus requisitos de producción específicos.

- Si su enfoque principal es la uniformidad y el tamaño del cristal: Priorice un horno con una zona de temperatura constante verificada y extendida para garantizar una nucleación sincronizada en todo el sustrato.

- Si su enfoque principal es la pureza de la reacción: Asegúrese de que el sistema tenga controles de vacío y flujo de Argón de alta precisión para gestionar perfectamente el entorno de reacción heterogénea.

Dominar la interacción entre un campo térmico uniforme y un control atmosférico preciso es la clave para una síntesis reproducible de MoS2.

Tabla Resumen:

| Factor Ambiental | Requisito para la Sulfuración de MoS2 | Beneficio para la Calidad del Cristal |

|---|---|---|

| Temperatura | Zona Constante Estable de 750 °C | Nucleación sincronizada y crecimiento de gran área |

| Atmósfera | Flujo de Gas Argón (Ar) Inerte | Previene la oxidación y estabiliza el vapor de azufre |

| Presión | Ciclos de Vacío a Presión Atmosférica | Purga impurezas y gestiona la cinética de la reacción |

| Tipo de Reacción | Heterogénea (Gas-Líquido) | Facilita la interacción entre el vapor de S y el Na2MoO4 |

Mejore su Síntesis de Materiales con la Precisión KINTEK

¿Listo para lograr una uniformidad térmica superior para su sulfuración de MoS2? KINTEK ofrece sistemas líderes en la industria de Tubos, Muflas, Vacío y CVD diseñados para los entornos de laboratorio más exigentes. Respaldados por I+D experta y fabricación de precisión, nuestros hornos son totalmente personalizables para satisfacer sus requisitos únicos de temperatura y atmósfera.

No permita que los gradientes térmicos comprometan su investigación. Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada y garantizar resultados reproducibles y de alta calidad para su laboratorio.

Referencias

- Zhunda Zhu, Nagahiro Saito. Two-Dimensional Crystal Growth of MoS2 Thin Films from Sodium Dodecyl Sulfate Micellar Solutions and Wettability Between Solution and Substrate. DOI: 10.3390/coatings15010004

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué se requiere un tubo de cuarzo sellado de alto vacío para el tratamiento térmico de los compuestos Te1S7/C? Asegurar la pureza y la carga

- ¿Por qué es necesario un horno tubular de alta precisión para películas delgadas de YIG? Desbloquee un rendimiento magnético superior

- ¿Cómo se utilizan los hornos tubulares de lecho fluidizado vertical en el manejo y procesamiento de materiales? Logre un procesamiento térmico uniforme para polvos

- ¿Cómo contribuye el horno tubular industrial a la síntesis de catalizadores Fe-N-C? Domina la carbonización a alta temperatura

- ¿Cómo facilita un horno tubular de alta temperatura la ceramización final de los compuestos de EG/LTO? Perspectivas de expertos

- ¿Cómo funcionan las válvulas de vacío para principiantes? La analogía simple para entender el control electrónico

- ¿Qué ventajas ofrece un horno de tubo de caída sobre otros tipos de hornos? Desbloquee la precisión en el análisis térmico de partículas

- ¿Cuáles son algunas aplicaciones comunes de un horno tubular de alta temperatura? Desbloquee la precisión en la ciencia de los materiales