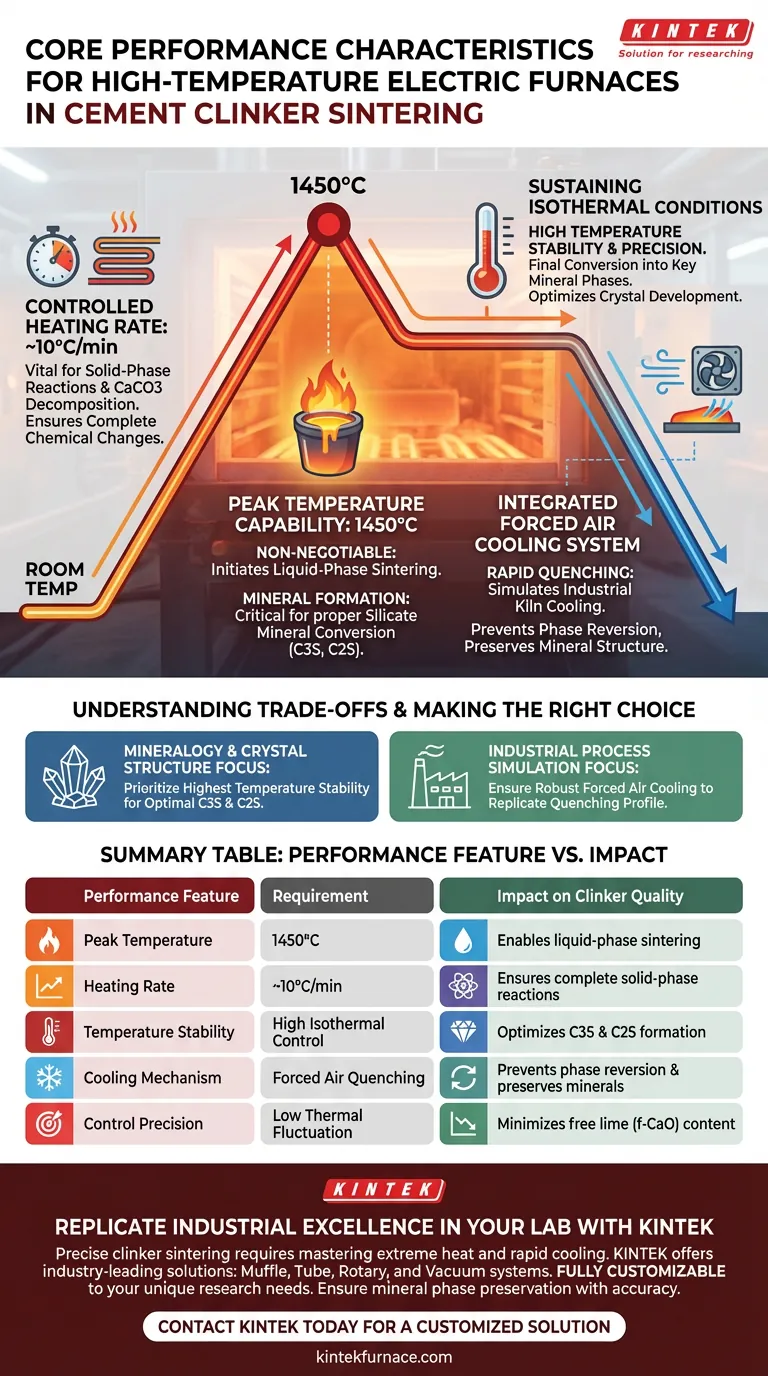

Para replicar eficazmente la sinterización industrial de clínker, un horno eléctrico de alta temperatura debe contar con un robusto sistema de control capaz de alcanzar los 1450°C y mantener una velocidad de calentamiento estable de aproximadamente 10°C/min. Fundamentalmente, la unidad requiere la integración con un sistema de enfriamiento por aire forzado para simular un enfriamiento rápido, asegurando que las fases minerales formadas a la temperatura máxima se conserven sin reversión.

El éxito de la sinterización del clínker se define por la capacidad del horno para replicar con precisión la curva térmica industrial —específicamente la transición a través de reacciones en fase sólida a sinterización en fase líquida— asegurando la formación adecuada de minerales de silicato mientras se minimiza el contenido de cal libre.

El Perfil Térmico para la Formación de Minerales

Capacidad de Temperatura Máxima

El horno debe alcanzar y mantener de manera confiable un entorno de temperatura ultra alta de 1450°C.

Este umbral específico es innegociable, ya que es la temperatura requerida para iniciar y mantener la sinterización en fase líquida.

Sin alcanzar este máximo, la materia prima no puede sufrir los cambios químicos necesarios para convertirse completamente en minerales de silicato.

Velocidades de Calentamiento Controladas

Un horno de alto rendimiento debe ofrecer velocidades de calentamiento programables, capaces específicamente de mantener una velocidad estable de 10°C/min.

Este ascenso controlado es vital para las etapas preliminares del proceso, incluida la descomposición del carbonato de calcio y las reacciones en fase sólida.

Acelerar esta etapa puede provocar reacciones incompletas antes de que el material alcance la fase de fusión.

Precisión y Calidad Mineral

Mantenimiento de Condiciones Isotérmicas

El equipo debe poseer la masa térmica y la lógica de control para mantener la temperatura constante a 1450°C.

Es durante este período de mantenimiento estable que tiene lugar la conversión final de las materias primas en fases minerales clave.

Esta estabilidad influye directamente en la formación de silicato tricálcico (C3S) y silicato dicálcico (C2S).

Precisión y Cal Libre

La precisión del sistema de control de temperatura es el principal determinante de la calidad del clínker.

Las fluctuaciones a la temperatura máxima pueden dar lugar a un desarrollo deficiente de los cristales minerales.

Además, un control preciso es esencial para minimizar el óxido de calcio libre (f-CaO), un indicador clave de sinterización incompleta.

Comprender los Compromisos

La Necesidad de un Enfriamiento Integrado

Un error común al seleccionar un horno es centrarse únicamente en el elemento calefactor e ignorar el mecanismo de enfriamiento.

Los hornos de cemento industriales enfrían rápidamente el clínker; su horno de laboratorio debe simular esto para ser preciso.

El horno debe integrarse con un sistema de enfriamiento por aire forzado para facilitar el enfriamiento rápido.

Prevención de la Reversión de Fases

Si el clínker se enfría demasiado lentamente dentro de un horno bien aislado, las fases minerales pueden sufrir una transformación inversa.

Esta reversión altera la composición química, haciendo que la muestra no sea representativa del producto industrial.

Por lo tanto, la capacidad de extraer calor rápidamente es tan importante como la capacidad de generarlo.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que la selección de su equipo se alinee con sus objetivos de investigación, considere estas prioridades:

- Si su enfoque principal es la Mineralogía y la Estructura Cristalina: Priorice un horno con la mayor estabilidad de temperatura posible para garantizar el desarrollo óptimo de las fases C3S y C2S.

- Si su enfoque principal es la Simulación de Procesos Industriales: Asegúrese de que la unidad cuente con un robusto sistema de enfriamiento por aire forzado para replicar con precisión el perfil de enfriamiento rápido de un horno de cemento.

La verdadera confiabilidad en la sinterización de clínker proviene de un horno que domina todo el ciclo térmico, desde el calentamiento controlado hasta el enfriamiento rápido.

Tabla Resumen:

| Característica de Rendimiento | Requisito | Impacto en la Calidad del Clínker |

|---|---|---|

| Temperatura Máxima | 1450°C | Permite la sinterización esencial en fase líquida |

| Velocidad de Calentamiento | 10°C/min | Asegura reacciones completas en fase sólida |

| Estabilidad de Temperatura | Alto Control Isotérmico | Optimiza la formación de minerales C3S y C2S |

| Mecanismo de Enfriamiento | Enfriamiento por Aire Forzado | Previene la reversión de fases y conserva los minerales |

| Precisión de Control | Baja Fluctuación Térmica | Minimiza el contenido de cal libre (f-CaO) |

Replicar la Excelencia Industrial en su Laboratorio

La sinterización precisa del clínker requiere un horno que domine tanto el calor extremo como el enfriamiento rápido. KINTEK ofrece soluciones de alta temperatura líderes en la industria —incluyendo sistemas de Mufla, Tubo, Rotatorio y de Vacío— diseñadas específicamente para cumplir con los rigurosos perfiles térmicos de la investigación de cemento.

Respaldados por I+D y fabricación de expertos, nuestros sistemas son totalmente personalizables según sus necesidades únicas de enfriamiento y velocidad de calentamiento. Asegure que sus fases minerales se conserven con la precisión que exige su investigación.

Contacte a KINTEK hoy mismo para una solución de horno personalizada

Guía Visual

Referencias

- Influence of Raw Material Fineness on Clinker Burnability and Cement Performance. DOI: 10.3390/ma18112453

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué materiales se procesan en los hornos rotatorios electromagnéticos en la industria química? Desbloquee la precisión para materiales de alto valor

- ¿Por qué se utilizan altas temperaturas en los hornos rotatorios? Lograr una transformación eficiente del material

- Además del procesamiento de litio, ¿qué procesos son adecuados para los hornos rotatorios indirectos? Descubra Soluciones Térmicas Versátiles

- ¿Por qué la electrificación de los hornos rotatorios de calentamiento indirecto es más sencilla? Descubra el camino más simple hacia la descarbonización.

- ¿Qué beneficios se obtuvieron al convertir un horno rotatorio de calentamiento indirecto a calentamiento eléctrico? Impulsar la eficiencia y reducir los costos

- ¿Cómo operan los hornos rotatorios de fuego indirecto? Logre un procesamiento de material prístino con atmósferas controladas

- ¿Cómo se utilizan los hornos rotatorios en la protección del medio ambiente? Transformando los residuos en recursos

- ¿Qué factores contribuyen a la mayor vida útil y menores costes de mantenimiento de los hornos rotatorios eléctricos? Descubra los beneficios clave para su laboratorio