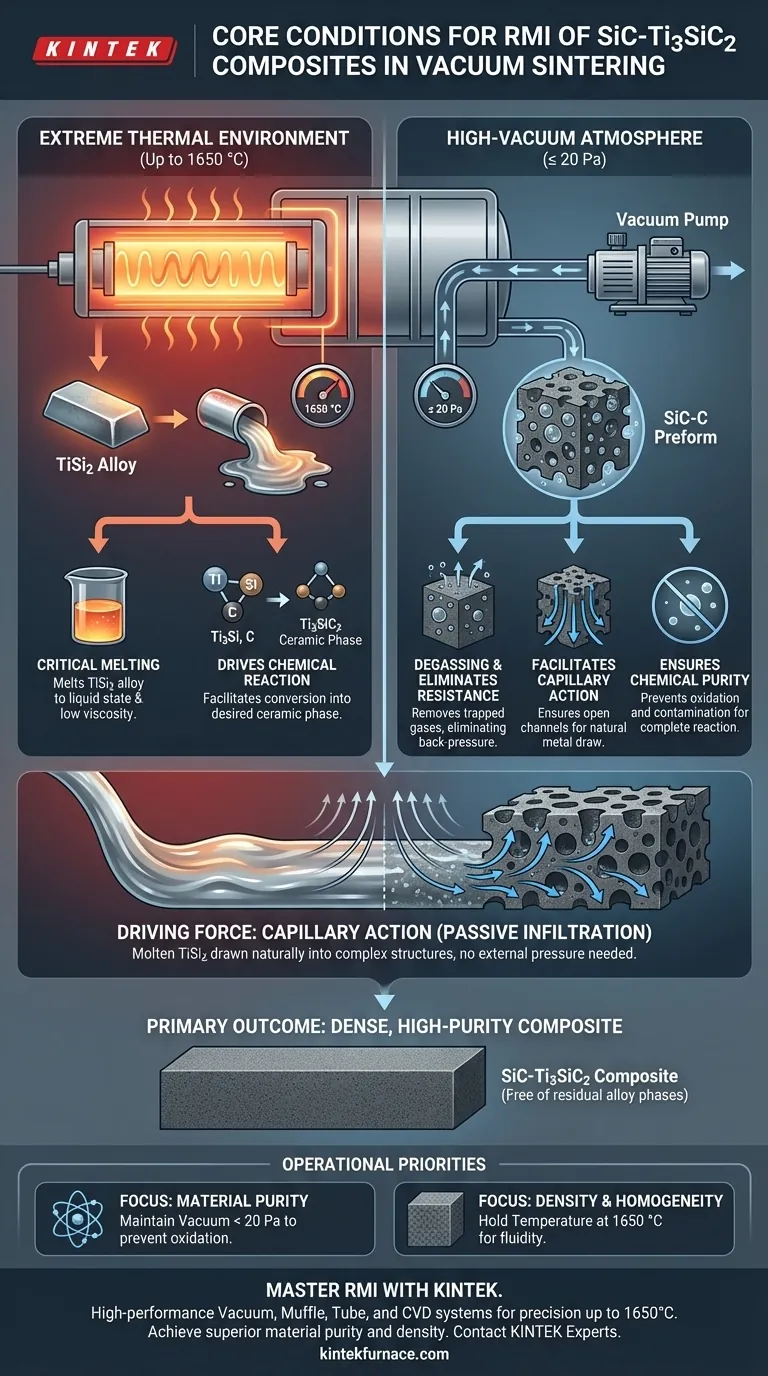

Las condiciones físicas fundamentales proporcionadas por un horno de sinterización al vacío para este proceso específico son un entorno térmico extremo que alcanza 1650 °C y una atmósfera de alto vacío con presiones mantenidas en o por debajo de 20 Pa.

Estos parámetros específicos están diseñados para inducir la fusión de la aleación TiSi2, permitiendo que penetre en la preforma porosa de SiC-C únicamente a través de fuerzas capilares en lugar de presión mecánica externa.

Conclusión clave El éxito en la Infiltración por Fusión Reactiva (RMI) depende de una sinergia precisa: el calor extremo derrite la aleación reactiva, mientras que un alto vacío "despeja el camino" evacuando los gases de los poros. Esta combinación permite que el metal fundido se infiltre profundamente y reaccione completamente con la estructura de carbono, produciendo un composite de alta pureza libre de fases de aleación residuales.

El Papel de la Energía Térmica Extrema

Alcanzando el Punto Crítico de Fusión

Para iniciar el proceso de infiltración, el horno debe alcanzar temperaturas de hasta 1650 °C.

Este calor extremo es necesario para fundir completamente la aleación TiSi2. Solo cuando la aleación está en estado completamente líquido puede alcanzar la viscosidad requerida para fluir en las estructuras microscópicas complejas de la preforma.

Impulsando la Reacción Química

Más allá de la simple fusión, esta energía térmica impulsa la cinética química del proceso.

La alta temperatura facilita la reacción entre el metal fundido y el carbono dentro de la preforma. Esto asegura la conversión de las materias primas en la fase cerámica deseada de Ti3SiC2 en lugar de dejar precursores sin reaccionar.

La Función del Entorno de Vacío

Eliminando la Resistencia a la Infiltración

El horno mantiene un nivel de vacío que no excede los 20 Pa.

Este entorno de baja presión es crítico para la desgasificación. Al evacuar el aire y los gases volátiles atrapados dentro de los poros de la preforma, el vacío elimina la contrapresión que de otro modo resistiría la entrada del metal fundido.

Facilitando la Acción Capilar

Dado que la RMI se basa en fuerzas capilares en lugar de émbolos mecánicos para mover el material, el camino debe estar despejado.

El vacío asegura que los poros actúen como canales abiertos. Esto permite que el TiSi2 fundido sea atraído natural y profundamente hacia la preforma de SiC-C, resultando en un composite completamente denso.

Garantizando la Pureza Química

Un entorno de alto vacío evita que los contaminantes interfieran con la delicada química del composite.

Al eliminar el oxígeno y otros gases atmosféricos, el horno previene la oxidación del metal fundido y la preforma de carbono. Esto promueve una reacción completa, produciendo un composite de alta pureza libre de fases de aleación residuales no deseadas.

Comprendiendo los Compromisos

Si bien el proceso RMI de sinterización al vacío es eficiente para formas complejas, presenta desafíos específicos en comparación con otros métodos como el prensado en caliente.

Dependencia del Comportamiento de Mojado

Dado que este proceso se basa en fuerzas capilares (infiltración pasiva) en lugar de presión mecánica (forzamiento activo), el ángulo de mojado entre el metal líquido y la preforma es innegociable. Si la calidad del vacío se degrada (la presión aumenta por encima de 20 Pa), puede ocurrir oxidación superficial, lo que inhibe el mojado y conduce a una infiltración incompleta.

Sensibilidad a la Temperatura

El proceso requiere un delicado equilibrio térmico. Las temperaturas deben ser lo suficientemente altas (1650 °C) para garantizar una baja viscosidad para la infiltración, pero temperaturas excesivas pueden conducir a reacciones agresivas que degradan la integridad estructural de la preforma antes de que la infiltración se complete.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el proceso RMI para composites de SiC-Ti3SiC2, concéntrese en estas prioridades operativas:

- Si su enfoque principal es la Pureza del Material: Mantenga rigurosamente los niveles de vacío por debajo de 20 Pa para prevenir la oxidación y asegurar que no queden fases de aleación residuales en la matriz final.

- Si su enfoque principal es la Densidad y Homogeneidad: Asegure que el perfil de temperatura se mantenga estable a 1650 °C para garantizar la fluidez suficiente de la aleación TiSi2 para una infiltración capilar completa.

Dominar el proceso RMI requiere ver el vacío no solo como una ausencia de aire, sino como una herramienta activa que atrae el metal reactivo al núcleo de su material.

Tabla Resumen:

| Parámetro | Especificación | Función en el Proceso RMI |

|---|---|---|

| Temperatura de Sinterización | Hasta 1650 °C | Funde la aleación TiSi2 e impulsa la cinética química para la conversión a fase cerámica |

| Presión de Vacío | ≤ 20 Pa | Desgasifica los poros para eliminar la contrapresión; previene la oxidación del fundido |

| Fuerza Impulsora | Acción Capilar | Permite la infiltración pasiva del metal fundido en formas de preforma complejas |

| Resultado Principal | Composite Denso | Produce SiC-Ti3SiC2 de alta pureza libre de fases de aleación residuales |

Mejore su Fabricación de Cerámicas Avanzadas con KINTEK

La precisión en la Infiltración por Fusión Reactiva (RMI) requiere un control inflexible sobre las variables térmicas y atmosféricas. En KINTEK, empoderamos a investigadores y fabricantes industriales con sistemas de Vacío, Mufla, Tubo y CVD de alto rendimiento diseñados para mantener entornos estables de hasta 1650 °C y presiones ultrabajas.

Ya sea que esté desarrollando composites de SiC-Ti3SiC2 o materiales personalizados de alta temperatura, nuestros equipos expertos de I+D y fabricación proporcionan soluciones de hornos totalmente personalizables adaptadas a sus especificaciones únicas.

¿Listo para lograr una pureza y densidad de material superiores?

Contacte a los Expertos de KINTEK Hoy Mismo para encontrar la solución de procesamiento térmico perfecta para su laboratorio.

Guía Visual

Referencias

- Mingjun Zhang, Bo Wang. Electromagnetic Interference Shielding Effectiveness of Pure SiC–Ti3SiC2 Composites Fabricated by Reactive Melt Infiltration. DOI: 10.3390/ma18010157

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué procesos de templado se pueden lograr con un horno de tratamiento térmico al vacío? Desbloquee la precisión y pureza para resultados superiores

- ¿Cuál es la función de un Horno de Recocido al Vacío en el tratamiento de envejecimiento de aleaciones de tungsteno? Maximizar la resistencia del material

- ¿Por qué los termopares en hornos de vacío de alta temperatura tienen una vida útil limitada? Aprenda a extender la vida útil del sensor

- ¿Cuáles son algunas aplicaciones industriales comunes de los hornos de vacío? Desbloquea la pureza y el rendimiento en tus procesos

- ¿Cómo afecta el recocido al vacío a alta temperatura a las películas delgadas de GdFeCo? Desbloquee un control magnético superior

- ¿Cómo contribuyen los hornos de vacío a un ahorro de costes a largo plazo? Reduzca costes con eficiencia y calidad

- ¿Cómo afecta negativamente el aumento de la temperatura de recocido en horno de vacío a 900 K a los compuestos de Ti–TEG?

- ¿Cuáles son los beneficios de usar elementos calefactores de grafito en hornos de vacío? Logre calor extremo y durabilidad