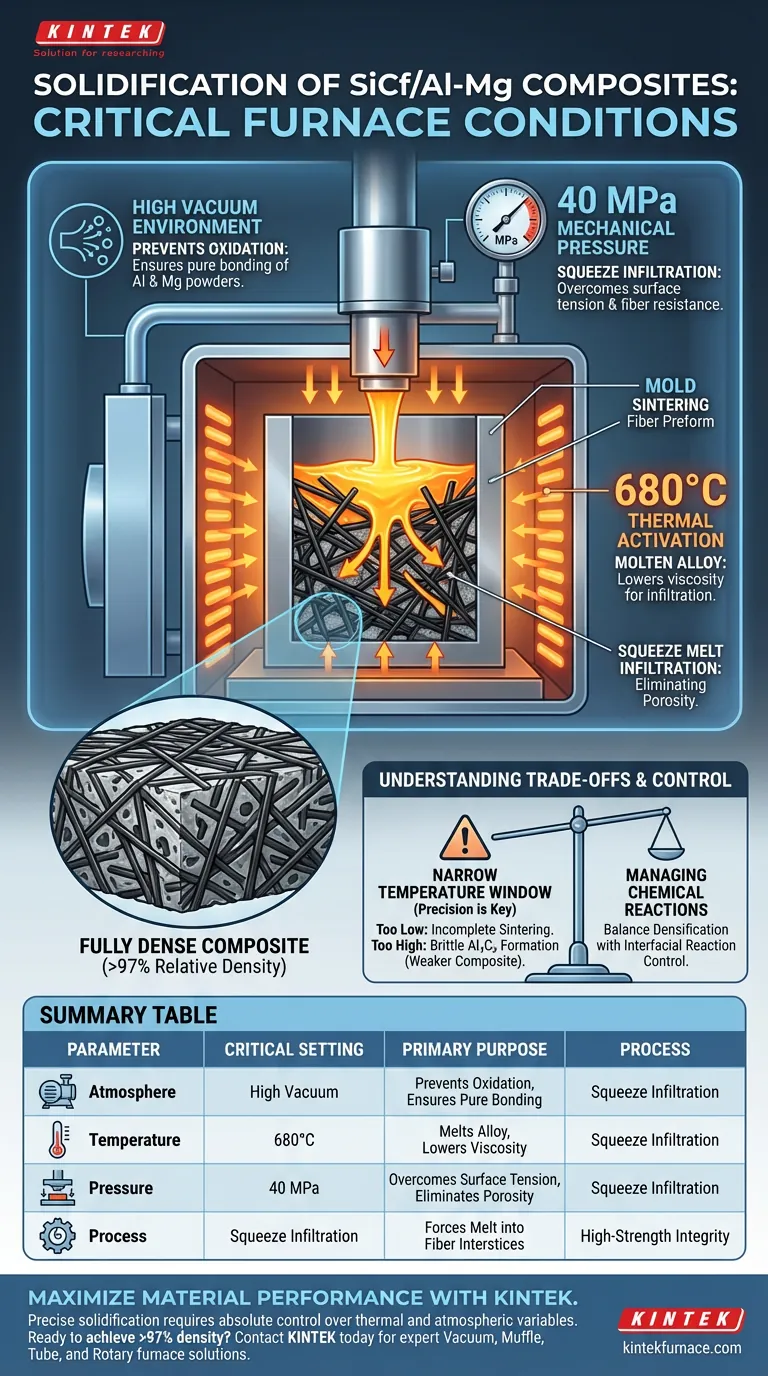

Un horno de sinterización al vacío funciona como una cámara de reacción de alta precisión. Para garantizar la solidificación exitosa de los compuestos SiCf/Al-Mg, el sistema crea un entorno de vacío para prevenir la oxidación y calienta el material a 680 °C. Simultáneamente, los moldes asociados, junto con un dispositivo de prensado externo, aplican una presión mecánica constante de 40 MPa para forzar la aleación fundida en las fibras de refuerzo.

El objetivo principal de esta configuración es la infiltración por fusión a presión. Al sincronizar calor alto (680 °C) con una presión mecánica significativa (40 MPa) en vacío, el sistema fuerza la fusión de aluminio-magnesio en las intersticios de fibra más profundos, eliminando efectivamente la porosidad y logrando una densidad relativa superior al 97%.

Creación del Entorno Ideal para la Solidificación

Para lograr un compuesto de alto rendimiento, el horno debe controlar la atmósfera y la energía térmica con extrema precisión.

El Papel Crítico del Vacío

La función principal del entorno de vacío es la prevención de la oxidación. Los polvos de aluminio y magnesio son altamente reactivos; sin vacío, se oxidarían rápidamente durante el calentamiento. El vacío asegura que los polvos metálicos permanezcan puros, previniendo la formación de capas de óxido que inhibirían la unión.

Activación Térmica a 680 °C

El horno debe alcanzar y mantener una temperatura específica de 680 °C. A esta temperatura, la aleación de aluminio-magnesio se funde, reduciendo su viscosidad lo suficiente como para fluir a través del refuerzo de fibra. Este estado térmico es el requisito previo para el proceso de infiltración.

La Mecánica de la Densificación

El calor y el vacío por sí solos a menudo son insuficientes para densificar completamente un compuesto reforzado con fibra. Los moldes y la presión mecánica proporcionan la fuerza física necesaria.

Infiltración a Alta Presión

Los moldes asociados utilizan un dispositivo de prensado externo para ejercer una presión de 40 MPa. Este no es un proceso de fundición pasivo; es una inyección activa. La presión supera la tensión superficial de la fusión y la resistencia de la red de fibras.

Eliminación de la Porosidad

La combinación de presión y estado líquido permite que la fusión penetre en los intersticios de fibra (los pequeños huecos entre las fibras). Esta acción de "estrujamiento" expulsa los vacíos y llena los huecos que la gravedad por sí sola no podría alcanzar, lo que resulta en un material casi completamente denso.

Comprensión de los Compromisos

Si bien se requieren alta temperatura y presión para la densidad, introducen sensibilidades de proceso que deben gestionarse cuidadosamente para evitar la degradación del material.

La Ventana de Temperatura Estrecha

El control preciso de la temperatura es esencial. Si bien se requieren 680 °C para la infiltración en este proceso específico, las desviaciones pueden ser perjudiciales. Si la temperatura es demasiado baja, la sinterización permanece incompleta y persiste la porosidad.

Gestión de Reacciones Químicas

Existe un riesgo asociado con las altas temperaturas y los tiempos de mantenimiento prolongados. El calor o la duración excesivos pueden provocar la formación de carburo de aluminio (Al4C3) frágil en la interfaz. Esto crea un compromiso: se necesita calor para el flujo, pero demasiado calor crea fases frágiles que debilitan el compuesto. El proceso debe equilibrar la densificación con el control de las reacciones químicas interfaciales.

Tomando la Decisión Correcta para su Objetivo

Los parámetros específicos que priorice en el ciclo del horno dictarán las propiedades finales de su compuesto.

- Si su enfoque principal es la Integridad Estructural: Priorice mantener la presión total de 40 MPa durante toda la fase de solidificación para garantizar que la densidad relativa se mantenga por encima del 97%.

- Si su enfoque principal es la Conductividad Térmica/Eléctrica: Concéntrese en la regulación precisa de la temperatura, asegurando que el calor sea suficiente para la unión pero estrictamente controlado para prevenir la formación de fases frágiles resistivas.

El éxito depende de la aplicación sincronizada de energía térmica y fuerza mecánica dentro de un entorno de vacío protegido.

Tabla Resumen:

| Parámetro | Configuración Crítica | Propósito Principal |

|---|---|---|

| Atmósfera | Alto Vacío | Previene la oxidación de polvos de Al-Mg y asegura una unión pura. |

| Temperatura | 680°C | Funde la aleación y reduce la viscosidad para la infiltración en los huecos de las fibras. |

| Presión | 40 MPa | Supera la tensión superficial para eliminar la porosidad y lograr una densidad >97%. |

| Proceso | Infiltración por Compresión | Fuerza la fusión en los intersticios de fibra para crear una integridad estructural de alta resistencia. |

Maximice el Rendimiento de su Material con KINTEK

La solidificación precisa de compuestos avanzados como SiCf/Al-Mg requiere un control absoluto sobre las variables térmicas y atmosféricas. KINTEK proporciona sistemas de hornos de vacío, mufla y alta temperatura personalizables líderes en la industria, diseñados para rigurosos requisitos de I+D y fabricación.

Ya sea que necesite sistemas especializados de Vacío o CVD para infiltración por compresión o hornos Tubulares y Rotatorios personalizados para el procesamiento de materiales, nuestro equipo experto de I+D está listo para diseñar una solución para sus necesidades únicas.

¿Listo para lograr una densidad relativa >97% en sus materiales? Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto.

Guía Visual

Referencias

- Guanzhang Lin, Zhaozhao Lv. Strengthening Mechanism and Damping Properties of SiCf/Al-Mg Composites Prepared by Combining Colloidal Dispersion with a Squeeze Melt Infiltration Process. DOI: 10.3390/ma17071600

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué tipos de materiales y procesos son compatibles con los hornos de vacío? Logre pureza y precisión en el tratamiento térmico

- ¿Por qué se requiere un horno de secado por vacío industrial para AM-PI? Garantizar la integridad estructural en la impresión de poliimida

- ¿Qué materiales se utilizan en el diseño de la cámara de los hornos de vacío de laboratorio? Optimizar para alta temperatura y pureza

- ¿Qué papel desempeñan el horno de arco de vacío y el "getter" de titanio en la producción de aleaciones refractarias de entropía media? Dominando la Pureza y la Potencia

- ¿Cómo refinan el grano y alivian el estrés los hornos de vacío de grado industrial en Inconel 718? Logre la máxima resistencia de superaleación

- ¿Por qué se utiliza un horno de vacío? Logre un Tratamiento Térmico Superior con Pureza y Precisión

- ¿Cómo facilita un horno de sinterización al vacío la densificación final del vidrio de sílice fundido impreso en 3D? Guía de expertos

- ¿Cuál es la función principal de un horno de secado al vacío de laboratorio? Explicación del procesamiento esencial de láminas de electrodos