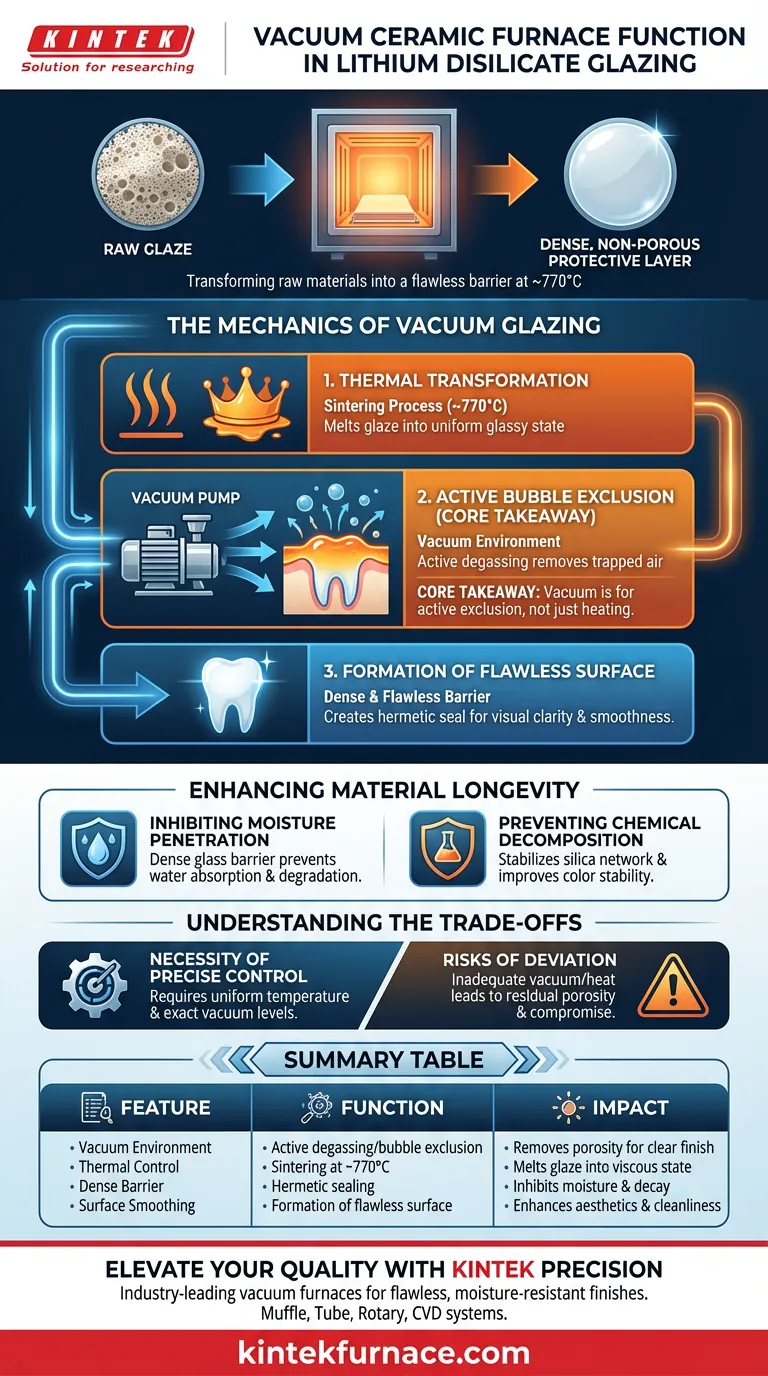

Un horno cerámico de vacío realiza la función fundamental de transformar las materias primas del esmalte en una capa protectora densa y no porosa sobre las restauraciones de disilicato de litio. Al calentar el material a temperaturas específicas (típicamente 770 °C) al vacío, el horno extrae activamente las burbujas de aire del esmalte fundido, creando un sellado hermético que mejora tanto la claridad visual como la longevidad estructural del material.

Conclusión Clave El entorno de vacío no es simplemente para calentar; su propósito principal es la exclusión activa del aire atrapado durante la fase de sinterización. Esto asegura que el esmalte final sea una barrera densa y sin defectos que previene la penetración de humedad y la descomposición química, en lugar de un recubrimiento poroso que podría comprometer la restauración con el tiempo.

La Mecánica del Glaseado al Vacío

Transformación Térmica

El horno utiliza programas de calentamiento específicos para elevar la temperatura del disilicato de litio y la pasta de esmalte aplicada.

A aproximadamente 770 grados Celsius, el horno activa un proceso de sinterización. Este calor transforma la mezcla de polvo y líquido del esmalte, fundiéndolos en un estado vítreo uniforme y viscoso.

Exclusión Activa de Burbujas

La característica distintiva de este proceso es la aplicación de vacío durante el ciclo de calentamiento.

A medida que el esmalte se funde, el aire atrapado en la mezcla de polvo/líquido intenta escapar. El entorno de vacío facilita este proceso de desgasificación, extrayendo eficazmente las burbujas de aire de la capa fundida antes de que solidifique.

Formación de una Superficie Impecable

Al eliminar estos vacíos microscópicos, el horno produce una barrera densa e impecable.

Sin el vacío, la capa de esmalte probablemente contendría porosidad atrapada, lo que resultaría en una apariencia opaca y una textura superficial más rugosa. El vacío asegura que el acabado final sea liso y ópticamente claro.

Mejora de la Longevidad del Material

Inhibición de la Penetración de Humedad

La capa de esmalte actúa como un escudo funcional para el disilicato de litio subyacente.

La barrera de vidrio densa creada por el horno de vacío inhibe la penetración de humedad. Esto es crucial porque la absorción de agua puede degradar la estructura cerámica tras una exposición prolongada en el entorno oral.

Prevención de la Descomposición Química

Más allá de la humedad, el esmalte protege la integridad química del material.

La barrera previene la descomposición de la red de sílice. Al estabilizar la química de la superficie, el proceso de glaseado mejora significativamente la estabilidad del color de la restauración, asegurando que no se degrade ni cambie de tono con el tiempo.

Comprensión de las Compensaciones

La Necesidad de un Control Preciso

Si bien el vacío es esencial para la densidad, el proceso depende en gran medida de la precisión del campo térmico.

Al igual que los hornos de alta temperatura utilizados en la síntesis de materiales requieren una ejecución estricta de las curvas de calentamiento para prevenir el sobrecalentamiento local, el horno de glaseado debe mantener una distribución uniforme de la temperatura.

Riesgos de Desviación del Proceso

Si la temperatura fluctúa o el nivel de vacío es insuficiente, el esmalte puede no sellarse por completo.

Los niveles de vacío inadecuados pueden provocar porosidad residual, comprometiendo el sellado hermético. Por el contrario, una aplicación térmica incorrecta puede causar desviaciones compositivas, negando los beneficios de la capa de esmalte.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de las restauraciones de disilicato de litio, considere cómo funciona el horno en relación con sus objetivos específicos:

- Si su enfoque principal es la Calidad Estética: Asegúrese de que el ciclo de vacío esté completamente sincronizado con la fase de fusión para eliminar todas las microburbujas, garantizando una alta translucidez y fidelidad de color.

- Si su enfoque principal es la Durabilidad a Largo Plazo: Priorice la integridad de la barrera sinterizada (manteniendo a 770 °C) para crear un escudo de máxima densidad contra la humedad y la degradación de la sílice.

En última instancia, el horno cerámico de vacío convierte un recubrimiento cosmético en un sistema de defensa funcional y estructural para la restauración.

Tabla Resumen:

| Característica | Función en el Proceso de Glaseado | Impacto en el Disilicato de Litio |

|---|---|---|

| Entorno de Vacío | Desgasificación activa / exclusión de burbujas | Elimina la porosidad para un acabado claro y denso |

| Control Térmico | Sinterización a ~770 °C | Funde el esmalte en un estado vítreo uniforme y viscoso |

| Barrera Densa | Sellado hermético | Inhibe la penetración de humedad y la descomposición química |

| Suavizado de Superficie | Formación de una superficie impecable | Mejora la estética y previene la acumulación de placa |

Mejore la Calidad de su Restauración con la Precisión KINTEK

No permita que la porosidad residual comprometa el resultado de su laboratorio. KINTEK ofrece sistemas de hornos de vacío y alta temperatura líderes en la industria —incluyendo sistemas de Mufla, Tubo, Rotatorios y CVD— diseñados específicamente para el control térmico preciso y la integridad del vacío requeridos para el glaseado de disilicato de litio. Respaldados por I+D y fabricación expertas, nuestros hornos personalizables garantizan que cada restauración logre un acabado impecable y resistente a la humedad.

¿Listo para optimizar el flujo de trabajo de su laboratorio dental? Contacte a nuestros especialistas hoy mismo para encontrar la solución de alta temperatura perfecta para sus necesidades únicas.

Guía Visual

Referencias

- K. Saleh, Yasser Aly. COLOR STABILITY OF GLAZED AND POLISHED LITHIUM DISILICATE PRESSABLE GLASS CERAMIC AFTER IMMERSION IN MOUTH RINSES: AN IN VITRO STUDY.. DOI: 10.21608/adjalexu.2023.212029.1387

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los dos tipos principales de hornos para porcelana dental? Elija el adecuado para su laboratorio

- ¿Cómo garantizan los hornos automáticos de cerámica dental una alta calidad de sinterización? Precisión y consistencia para laboratorios

- ¿Por qué el horno de porcelana se considera una herramienta crítica en diversas industrias? Desbloquee la precisión y la durabilidad

- ¿Cuáles son las ventajas de las coronas de cerámica? Consiga una restauración de sonrisa natural y duradera

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuánto tiempo se tarda en sinterizar la zirconia? Una guía de tiempos de ciclo y métodos

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué las cerámicas dentales necesitan ser procesadas en hornos? Descubra la resistencia y la estética para restauraciones duraderas