En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación fundamental utilizado para crear películas sólidas excepcionalmente delgadas, de alta pureza y alto rendimiento sobre una superficie. Es el método preferido para las industrias que dependen de materiales con propiedades precisamente diseñadas, desde los chips semiconductores de su teléfono hasta los recubrimientos protectores de las turbinas de los motores a reacción y las capas biocompatibles de los implantes médicos.

La CVD no es un producto único, sino una tecnología de plataforma versátil. Su verdadero poder reside en su capacidad para construir materiales capa por capa a partir de un gas químico, lo que otorga a los ingenieros un control sin precedentes sobre la pureza, el espesor y la estructura de un material a un nivel casi atómico.

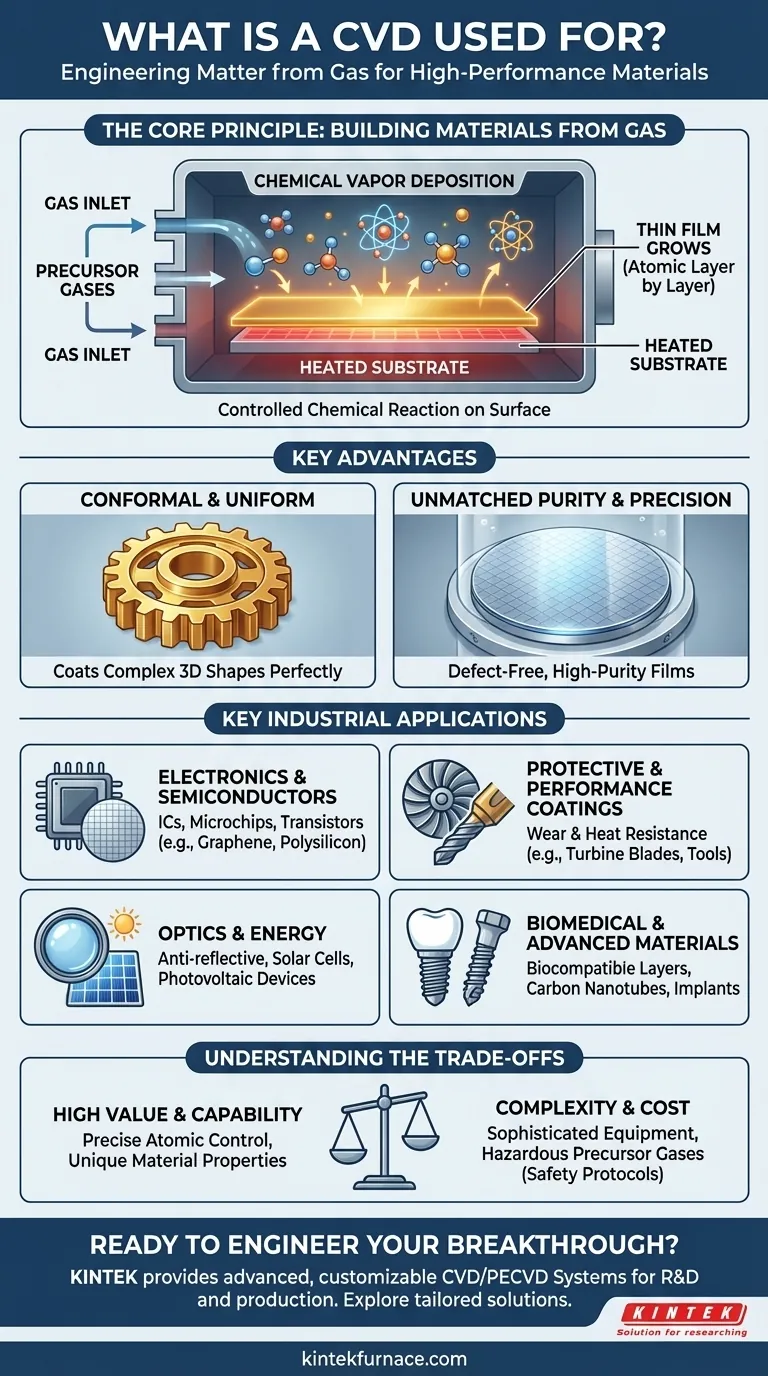

El principio fundamental: Construcción de materiales a partir de gas

La CVD funciona introduciendo gases reactivos en una cámara que contiene el objeto a recubrir, conocido como sustrato. Estos gases se descomponen y reaccionan en la superficie calentada del sustrato, dejando una película delgada de material sólido.

Una reacción química controlada

Piense en ello como un proceso de "pintura en aerosol" altamente controlado, pero en lugar de pintura, se utilizan gases específicos. A medida que estos gases golpean la superficie caliente, se desencadena una reacción química y un material sólido "crece" directamente sobre el objeto, una capa atómica a la vez.

Creación de capas conformes y uniformes

Una ventaja clave de la CVD es su capacidad para producir películas conformes. Esto significa que la capa depositada sigue perfectamente los contornos del sustrato, recubriendo uniformemente incluso las formas 3D más complejas e intrincadas. Esto es algo que los métodos de recubrimiento tradicionales tienen dificultades para lograr.

Lograr una pureza y precisión inigualables

Debido a que el proceso ocurre en una cámara sellada al vacío con gases de alta pureza, las películas resultantes son excepcionalmente puras y libres de defectos. Este nivel de perfección es innegociable para aplicaciones como la microelectrónica.

Aplicaciones industriales clave

La capacidad de crear estas películas delgadas y perfectas hace que la CVD sea indispensable en una amplia gama de industrias de alta tecnología.

Electrónica y semiconductores

Esta es la aplicación más grande y crítica. La electrónica moderna no existiría sin la CVD. Se utiliza para depositar las múltiples capas aislantes, conductoras y semiconductoras que forman los circuitos integrados (CI) y los microchips.

Materiales como el nitruro de silicio, el polisilicio y materiales avanzados como el grafeno se depositan mediante CVD para construir transistores y otros componentes microscópicos en obleas de silicio.

Recubrimientos protectores y de rendimiento

La CVD se utiliza para mejorar drásticamente la durabilidad y el rendimiento de las piezas mecánicas. Un material muy duro, como el nitruro de titanio o el carbono tipo diamante, se puede depositar sobre herramientas de corte, cojinetes o componentes de motor para crear una superficie extremadamente resistente al desgaste.

En la industria aeroespacial, se utiliza para aplicar recubrimientos de barrera térmica a las palas de turbina, protegiéndolas del calor extremo dentro de un motor a reacción.

Óptica y energía

El proceso es vital para crear películas con propiedades ópticas específicas. Esto incluye recubrimientos antirreflectantes en lentes y espejos y la creación de las capas especializadas dentro de los dispositivos fotovoltaicos (células solares) que convierten la luz en electricidad.

Materiales biomédicos y avanzados

En el campo médico, la CVD aplica recubrimientos ultradelgados, inertes y biocompatibles a implantes como articulaciones artificiales e implantes dentales. Esto ayuda a evitar que el cuerpo rechace el implante y mejora su longevidad.

También se utiliza para fabricar estructuras avanzadas como nanotubos de carbono y estructuras metal-orgánicas (MOF), que tienen propiedades únicas para aplicaciones en administración de fármacos, membranas de tratamiento de agua y detección química.

Comprender las compensaciones

Aunque potente, la CVD no es una solución universal. Implica complejidades y limitaciones específicas que la hacen adecuada para aplicaciones de alto valor.

Complejidad del equipo y del proceso

Los sistemas CVD son sofisticados y caros. Requieren un control preciso de la temperatura, la presión y el flujo de los gases precursores. Operarlos requiere una experiencia significativa.

Restricciones químicas y de seguridad

El proceso depende completamente de la disponibilidad de gases precursores adecuados que reaccionen como se desea a una temperatura determinada. Muchos de estos gases pueden ser peligrosos, tóxicos o pirofóricos (se incendian en el aire), lo que requiere estrictos protocolos de seguridad e infraestructura de manipulación.

Tomar la decisión correcta para su objetivo

Decidir si la CVD es apropiada depende completamente de si su objetivo requiere las capacidades únicas de control de materiales a nivel atómico.

- Si su enfoque principal es la electrónica de producción masiva: La CVD es el estándar industrial innegociable para fabricar las intrincadas capas de los microprocesadores y chips de memoria modernos.

- Si su enfoque principal es mejorar la durabilidad de la superficie: La CVD es una opción líder para aplicar recubrimientos de alto rendimiento resistentes al desgaste, la corrosión o el calor a componentes críticos donde el fallo no es una opción.

- Si su enfoque principal es crear nuevos dispositivos ópticos o médicos: La CVD permite la creación de películas altamente especializadas, desde superficies biocompatibles hasta capas con propiedades únicas de manipulación de la luz, que a menudo son imposibles de fabricar de otra manera.

En última instancia, la Deposición Química de Vapor es una herramienta poderosa para la ingeniería de la materia en su nivel más fundamental, lo que permite la próxima generación de materiales de alto rendimiento.

Tabla resumen:

| Área de aplicación de la CVD | Materiales clave depositados | Beneficio principal |

|---|---|---|

| Electrónica y semiconductores | Nitruro de silicio, polisilicio, grafeno | Fabrica componentes de circuitos microscópicos |

| Recubrimientos protectores | Nitruro de titanio, carbono tipo diamante | Proporciona una resistencia extrema al desgaste y al calor |

| Óptica y energía | Capas antirreflectantes, materiales fotovoltaicos | Controla la absorción y reflexión de la luz |

| Biomedicina | Recubrimientos biocompatibles | Mejora la compatibilidad y longevidad del implante |

¿Listo para diseñar su próximo material innovador?

Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos nuestros Sistemas CVD/PECVD especializados. Nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus requisitos experimentales únicos para depositar películas de alta pureza y alto rendimiento.

Permítanos discutir cómo nuestra tecnología puede potenciar su investigación o producción: Contacte hoy mismo con nuestros expertos para explorar una solución a medida

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura