En resumen, la deposición química de vapor asistida por plasma (PECVD) es una tecnología fundamental utilizada para crear películas delgadas de alto rendimiento. Estas películas son esenciales para la fabricación de una amplia gama de productos, incluyendo semiconductores, células solares, lentes ópticas y recubrimientos protectores para dispositivos médicos e incluso envases de alimentos.

El desafío principal en la fabricación moderna es depositar capas funcionales de alta calidad sobre sustratos sin dañarlos con calor extremo. La PECVD resuelve esto utilizando un gas energizado, o plasma, para impulsar la reacción química, lo que permite un proceso de baja temperatura que es preciso e increíblemente versátil.

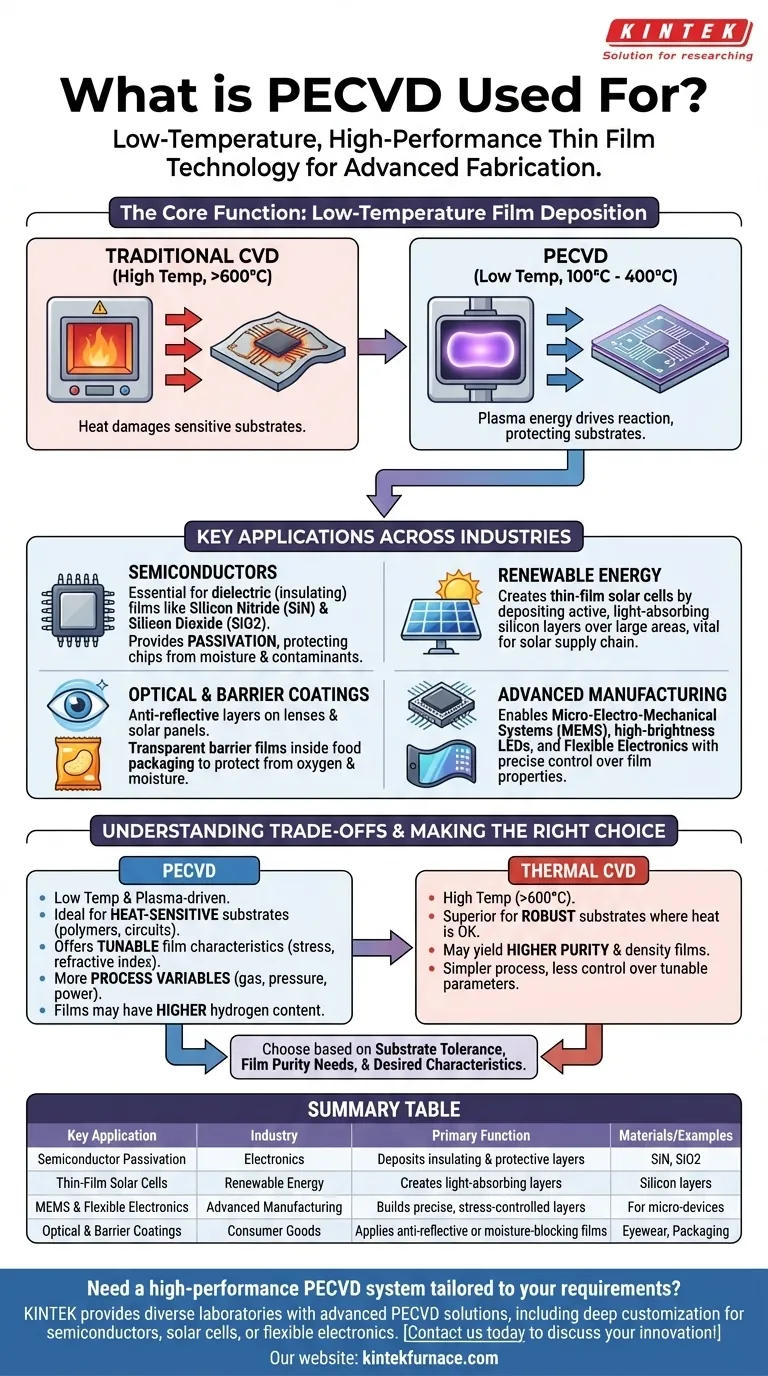

La función principal: deposición de películas a baja temperatura

En esencia, la PECVD es un proceso para convertir un gas en una capa sólida y ultrafina sobre una superficie. Su ventaja única sobre otros métodos radica en cómo logra esta transformación.

La ventaja del plasma

La deposición química de vapor (CVD) tradicional se basa en temperaturas muy altas (a menudo >600 °C) para proporcionar la energía necesaria para que los gases reactivos formen una película sólida.

La PECVD, por el contrario, crea un plasma aplicando un campo eléctrico al gas. Este plasma proporciona la energía necesaria para iniciar la reacción química, permitiendo que la deposición ocurra a temperaturas mucho más bajas, típicamente entre 100 °C y 400 °C.

Por qué la baja temperatura es un cambio radical

La capacidad de depositar películas a bajas temperaturas es la clave del uso generalizado de la PECVD. Permite a los fabricantes recubrir materiales que de otro modo se derretirían, deformarían o destruirían con procesos de alta temperatura.

Esto abre posibilidades de fabricación para sustratos sensibles al calor como plásticos, polímeros flexibles y, fundamentalmente, obleas de semiconductores complejas que ya contienen circuitos electrónicos fabricados previamente.

Aplicaciones clave en todas las industrias

La capacidad única de la PECVD la hace indispensable en varios campos de alta tecnología. No es solo una aplicación, sino un proceso fundamental que permite innumerables otras.

La base de la electrónica moderna

En la industria de los semiconductores, la PECVD es una herramienta fundamental. Se utiliza para depositar películas dieléctricas (aislantes) críticas, como el nitruro de silicio (SiN) y el dióxido de silicio (SiO2).

Estas capas aíslan las vías conductoras entre sí dentro de un circuito integrado, forman condensadores y proporcionan pasivación, un recubrimiento protector final que protege el delicado chip de la humedad y los contaminantes.

Impulsando la energía renovable

La PECVD es esencial para la producción de células solares de película delgada. El proceso se utiliza para depositar las capas de silicio que forman la región activa y absorbente de luz de la célula fotovoltaica.

Su capacidad para crear películas de alta calidad en grandes áreas de forma rentable la convierte en una parte vital de la cadena de suministro de energía solar.

Mejora del rendimiento del material

La tecnología se utiliza ampliamente para crear recubrimientos funcionales que mejoran las propiedades de una superficie.

Esto incluye recubrimientos ópticos, como capas antirreflectantes en lentes de gafas y paneles solares, y recubrimientos de barrera, como la película delgada y transparente dentro de una bolsa de patatas fritas que la protege del oxígeno y la humedad. También se utiliza para recubrimientos duros y resistentes al desgaste en herramientas e implantes médicos.

Habilitando dispositivos de próxima generación

Para la fabricación avanzada, la precisión de la PECVD es fundamental. Se utiliza para construir sistemas microelectromecánicos (MEMS), LED de alto brillo y componentes para electrónica flexible. El control preciso sobre el espesor, la composición y la tensión de la película es esencial para que estos sofisticados dispositivos funcionen correctamente.

Comprendiendo las compensaciones

Aunque increíblemente potente, la PECVD no es una solución universal. Comprender sus limitaciones es clave para usarla de manera efectiva.

Calidad de la película vs. CVD térmica

Debido a que la PECVD opera a temperaturas más bajas y utiliza plasma, las películas resultantes pueden tener propiedades diferentes a las de la CVD térmica de alta temperatura. Por ejemplo, las películas de PECVD a menudo contienen una mayor concentración de hidrógeno.

Para aplicaciones que exigen la pureza y densidad de película más altas, un proceso de alta temperatura podría ser superior, pero solo si el sustrato puede soportar el calor.

Complejidad del proceso

Gestionar un plasma introduce más variables que un proceso térmico simple. Lograr las propiedades de película deseadas requiere un control preciso sobre el flujo de gas, la presión, la temperatura de la cámara y la frecuencia y potencia del campo eléctrico. Esta complejidad requiere una ingeniería de procesos y una experiencia significativas.

Tomando la decisión correcta para su objetivo

Su elección del método de deposición depende completamente de los requisitos de su sustrato y producto final.

- Si su enfoque principal es depositar películas en materiales sensibles al calor como polímeros o circuitos terminados: La PECVD es la solución estándar de la industria debido a sus capacidades de procesamiento a baja temperatura.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posible en un sustrato robusto: También debe evaluar la CVD térmica de alta temperatura, ya que puede producir propiedades de material superiores si el calor no es una limitación.

- Si su enfoque principal es diseñar características específicas de la película como la tensión o el índice de refracción: La PECVD ofrece una amplia gama de parámetros ajustables (potencia, presión, mezcla de gases) que proporcionan un control excepcional sobre la película final.

En última instancia, la PECVD es una tecnología fundamental que permite la creación de dispositivos complejos que serían imposibles de fabricar solo con métodos de alta temperatura.

Tabla resumen:

| Aplicación clave | Industria | Función principal |

|---|---|---|

| Pasivación de semiconductores | Electrónica | Deposita capas aislantes (SiN, SiO2) para proteger los chips |

| Células solares de película delgada | Energía renovable | Crea capas de silicio absorbentes de luz para fotovoltaica |

| MEMS y electrónica flexible | Fabricación avanzada | Construye capas precisas y con tensión controlada para microdispositivos |

| Recubrimientos ópticos y de barrera | Bienes de consumo | Aplica películas antirreflectantes o que bloquean la humedad |

¿Necesita un sistema PECVD de alto rendimiento adaptado a sus requisitos únicos?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones PECVD avanzadas. Nuestra línea de productos, que incluye sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus necesidades experimentales, ya sea para semiconductores, células solares o electrónica flexible.

Contáctenos hoy para discutir cómo nuestra tecnología PECVD puede acelerar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura