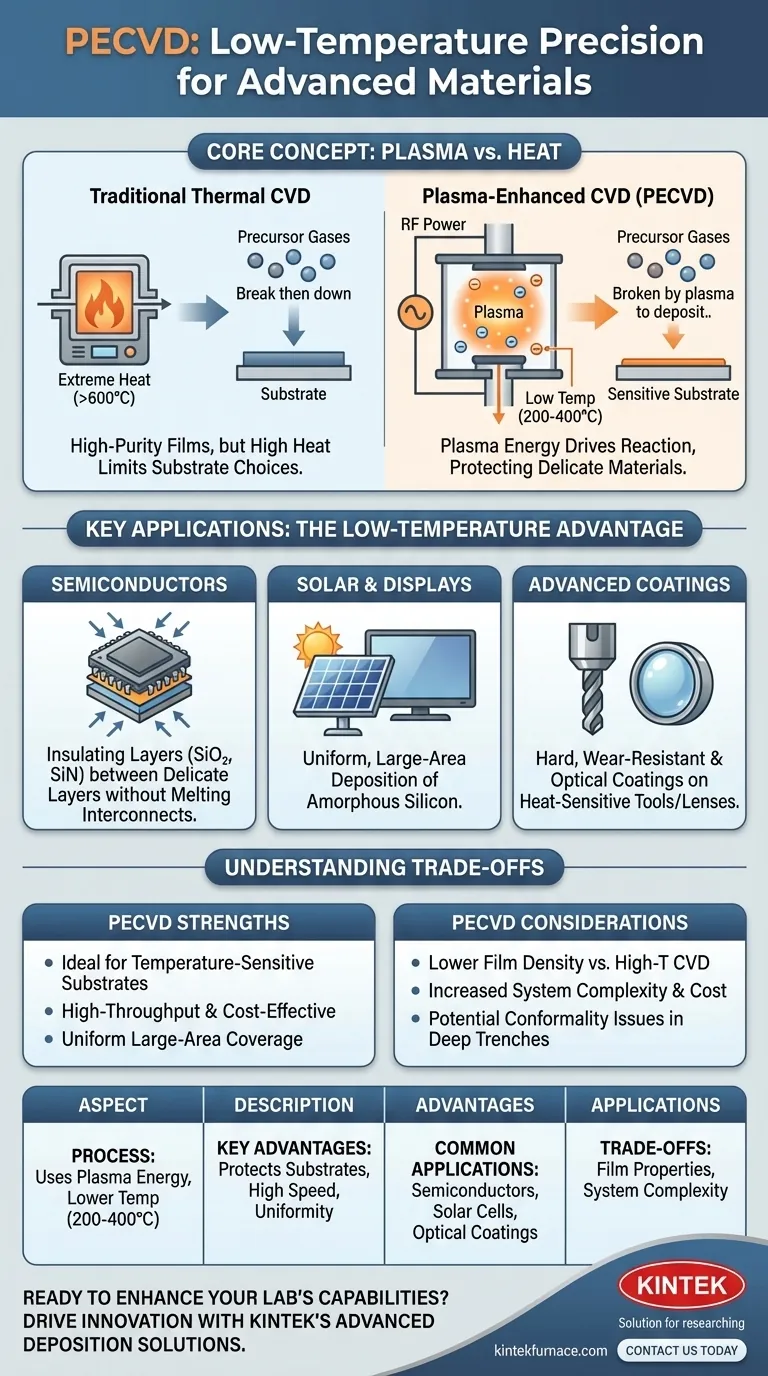

En esencia, la deposición química de vapor asistida por plasma (PECVD, por sus siglas en inglés) es un proceso sofisticado para depositar películas de material muy delgadas y de alto rendimiento sobre un sustrato. A diferencia de los métodos tradicionales que dependen del calor extremo, PECVD utiliza un gas energizado, o plasma, para impulsar las reacciones químicas necesarias. Esto permite la deposición de películas de alta calidad a temperaturas significativamente más bajas, lo que la convierte en una técnica indispensable para la fabricación de productos electrónicos modernos como semiconductores y células solares.

La ventaja fundamental de PECVD es su uso de energía de plasma en lugar de calor intenso. Este desacoplamiento de la energía de reacción de la temperatura del sustrato permite la creación de materiales avanzados sobre componentes sensibles que serían dañados o destruidos por los procesos tradicionales de alta temperatura.

Cómo se diferencia PECVD de la deposición convencional

Para comprender el valor de PECVD, es esencial entender qué mejora. El método tradicional es la deposición química de vapor (CVD), que funciona con un principio muy diferente.

El principio de la CVD térmica

La CVD tradicional es análoga a hornear un esmalte sobre cerámica. Se introducen gases precursores en una cámara muy caliente, y la energía térmica del sustrato calentado (a menudo >600°C) es lo que descompone las moléculas de gas y hace que reaccionen y se depositen como una película sólida.

Este método produce películas excelentes y de alta pureza, pero tiene una limitación importante: el propio sustrato debe ser capaz de soportar temperaturas extremas.

La innovación de la energía de plasma en PECVD

PECVD reemplaza la mayor parte de este calor intenso con energía de un plasma. Al aplicar un campo eléctrico al gas precursor, creamos un plasma: un estado de la materia que contiene electrones altamente energéticos.

Son estos electrones, no el calor del sustrato, los que chocan con las moléculas de gas y las descomponen. Esto permite que las reacciones de deposición química ocurran en un sustrato mucho más frío, típicamente en el rango de 200-400°C.

Aplicaciones clave impulsadas por la ventaja de la baja temperatura

La capacidad de depositar películas sin calor alto desbloquea capacidades en numerosas industrias de alta tecnología. La aplicación no se trata solo de la película en sí, sino de sobre qué se puede aplicar de forma segura.

Fabricación de semiconductores

Los microchips modernos contienen miles de millones de transistores construidos en capas complejas y apiladas. PECVD se utiliza para depositar películas aislantes críticas, como dióxido de silicio (SiO₂) y nitruro de silicio (SiN), entre estas capas.

El uso de CVD a alta temperatura derretiría las delicadas interconexiones metálicas y arruinaría las estructuras de los dispositivos subyacentes. PECVD permite añadir estas capas aislantes de alta calidad sin dañar el trabajo ya realizado.

Fabricación de células solares y pantallas

PECVD es fundamental para depositar películas como el silicio amorfo sobre áreas muy grandes. Su capacidad para lograr películas uniformes a velocidades relativamente altas y temperaturas moderadas es esencial para la producción rentable de paneles solares y pantallas planas.

Recubrimientos protectores y ópticos avanzados

PECVD puede aplicar recubrimientos duros y resistentes al desgaste a materiales como herramientas de corte sin alterar el temple del metal subyacente. También se utiliza para depositar capas precisas de materiales para recubrimientos ópticos en lentes y sensores, controlando cómo reflejan o transmiten la luz.

Comprender las compensaciones

Ninguna tecnología es una solución universal. Aunque potente, PECVD tiene consideraciones que lo hacen más adecuado para algunas tareas que para otras.

Propiedades de la película frente a la temperatura

Si bien las películas de PECVD son de alta calidad, las películas cultivadas a temperaturas muy altas mediante CVD tradicional a veces pueden lograr mayor densidad o perfección estructural. El proceso PECVD de menor energía a veces puede dejar elementos traza, como hidrógeno, del gas precursor en la película final, lo que puede afectar sus propiedades eléctricas o mecánicas.

Complejidad del sistema y del proceso

Un sistema PECVD es inherentemente más complejo que un simple horno de CVD térmico. Requiere una cámara de vacío, un control preciso del flujo de gas y una fuente de alimentación de radiofrecuencia (RF) para generar y mantener el plasma. Esto añade capas de coste y complejidad en el control del proceso.

Uniformidad del recubrimiento (Conformidad)

La naturaleza del proceso impulsado por plasma a veces puede hacer que sea más difícil lograr un recubrimiento perfectamente uniforme dentro de trincheras muy profundas y estrechas en la superficie de un sustrato. En estos casos específicos, un proceso puramente térmico, que es menos "direccional", puede proporcionar una mejor cobertura.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición requiere alinear las capacidades del proceso con su objetivo principal y las limitaciones del material.

- Si su enfoque principal es depositar películas en sustratos sensibles a la temperatura: PECVD es la opción definitiva debido a su funcionamiento característico a baja temperatura.

- Si su enfoque principal es lograr la mayor pureza de película posible en un sustrato robusto: Un proceso CVD térmico de alta temperatura puede ser más adecuado, siempre que el sustrato pueda soportar el calor.

- Si su enfoque principal es la fabricación de alto rendimiento para aplicaciones como células solares o pantallas: PECVD ofrece un equilibrio atractivo de velocidad de deposición, calidad de película y rentabilidad en grandes áreas.

En última instancia, comprender la interacción entre la energía del plasma y la energía térmica le permite seleccionar la estrategia de deposición más efectiva para su desafío de ingeniería específico.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Utiliza energía de plasma para depositar películas delgadas a temperaturas más bajas (200-400°C) frente a CVD tradicional (>600°C). |

| Ventajas clave | Permite la deposición en sustratos sensibles a la temperatura; ideal para semiconductores, células solares y recubrimientos protectores. |

| Aplicaciones comunes | Fabricación de semiconductores (p. ej., películas de SiO₂, SiN), producción de paneles solares, recubrimientos ópticos y capas resistentes al desgaste. |

| Compensaciones | Puede tener menor densidad de película que la CVD a alta temperatura; implica mayor complejidad y coste del sistema. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de deposición avanzadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de horno de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que trabaje en semiconductores, células solares u otras aplicaciones de alta tecnología, nuestra experiencia garantiza resultados precisos y eficientes. Contáctenos hoy para discutir cómo podemos optimizar sus procesos e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio