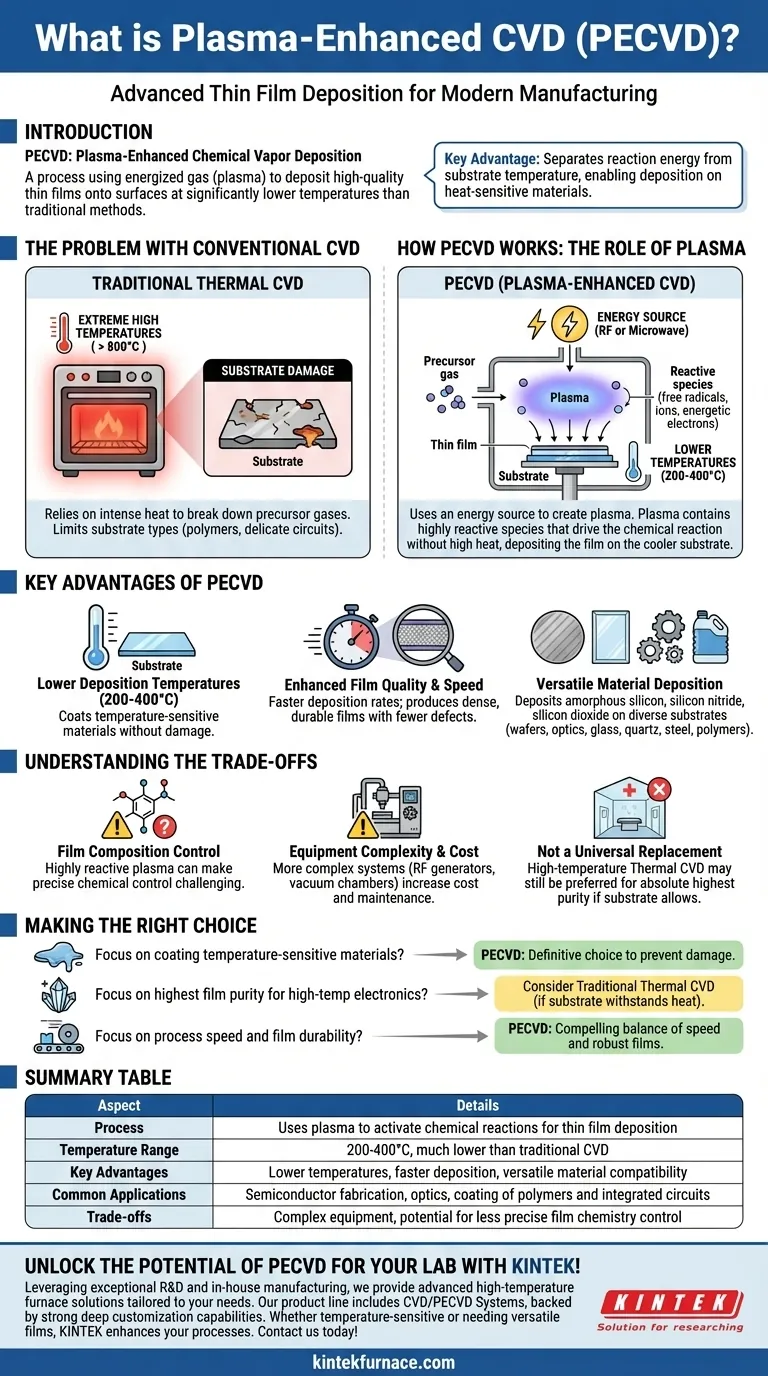

En el mundo de los materiales avanzados y la microfabricación, la Deposición Química de Vapor Asistida por Plasma (PECVD, por sus siglas en inglés) es un proceso utilizado para depositar películas delgadas de alta calidad sobre una superficie. A diferencia de la Deposición Química de Vapor (CVD) tradicional, que depende de un calor intenso, la PECVD utiliza un gas energizado, o plasma, para impulsar las reacciones químicas. Esta diferencia fundamental permite que el proceso se realice a temperaturas mucho más bajas, convirtiéndola en una herramienta fundamental para la fabricación moderna.

La ventaja central de la PECVD es su capacidad para separar la energía de la reacción de la temperatura del sustrato. Al utilizar el plasma para activar los gases precursores, permite la deposición de películas delgadas duraderas y de alta calidad sobre materiales que no pueden soportar el calor extremo requerido por la CVD convencional.

El problema con la deposición convencional

Para comprender por qué la PECVD es tan importante, primero debemos observar las limitaciones de su predecesora, la CVD térmica tradicional.

El requisito de alta temperatura

La CVD estándar funciona como un horno. Depende exclusivamente de una energía térmica muy alta para descomponer los gases precursores químicos. El sustrato debe calentarse a temperaturas extremas para que estos gases reaccionen y formen una película en su superficie.

La restricción del sustrato

Esta dependencia del calor limita severamente los tipos de materiales que se pueden recubrir. Muchos polímeros, plásticos y circuitos integrados con componentes delicados resultarían dañados o destruidos por las temperaturas necesarias para la CVD térmica.

Cómo funciona la PECVD: El papel del plasma

La PECVD supera la barrera de la temperatura al introducir un tipo diferente de energía en el sistema. Cambia fundamentalmente cómo se alimenta la reacción.

Generación del plasma

Dentro de la cámara de vacío de la PECVD, se utiliza una fuente de energía —típicamente un campo de radiofrecuencia (RF) o microondas— para encender los gases precursores. Esta energía transforma el gas en un plasma.

¿Qué es el plasma en este contexto?

En este proceso, el plasma no es simplemente un gas caliente. Es un estado de la materia altamente energizado que contiene una mezcla de iones, electrones y, lo que es más importante, radicales libres altamente reactivos. Estas partículas son químicamente activas sin necesidad de altas temperaturas.

Impulsar la reacción con energía, no con calor

Son los electrones energéticos y los radicales reactivos dentro del plasma los que descomponen las moléculas del gas precursor. Estas especies químicas reactivas recién formadas se depositan luego sobre el sustrato mucho más frío, construyendo la capa de película delgada deseada capa por capa. El plasma proporciona la energía, no el calor del sustrato.

Ventajas clave del proceso PECVD

Este mecanismo único proporciona varias ventajas distintas que son fundamentales para la fabricación de semiconductores, la óptica y otros campos avanzados.

Temperaturas de deposición más bajas

Este es el beneficio principal. Los procesos PECVD a menudo se ejecutan a temperaturas entre 200 y 400 °C, una reducción drástica en comparación con la CVD térmica. Esto hace posible recubrir materiales sensibles a la temperatura sin causar daños.

Calidad y velocidad de película mejoradas

El entorno de plasma altamente energético a menudo conduce a tasas de deposición más rápidas que los métodos térmicos a baja temperatura. Las películas resultantes suelen ser muy densas, duraderas y tienen menos defectos como orificios de alfiler (pinholes).

Deposición versátil de materiales

La PECVD se utiliza para depositar una amplia gama de materiales importantes, incluidos silicio amorfo, nitruro de silicio y dióxido de silicio. Se puede aplicar a diversos sustratos como obleas de silicio, vidrio óptico, cuarzo e incluso acero inoxidable.

Comprender las compensaciones (Trade-offs)

Aunque es potente, la PECVD no es una solución universal. Una evaluación técnica objetiva requiere reconocer sus compensaciones.

Control de la composición de la película

La naturaleza altamente reactiva y compleja del plasma a veces puede dificultar el control preciso de la química final de la película (estequiometría). Por ejemplo, las películas a veces pueden incorporar átomos de los gases precursores, como el hidrógeno, lo que puede ser indeseable para ciertas aplicaciones electrónicas.

Complejidad y costo del equipo

Un sistema PECVD es más complejo que un simple horno de CVD térmico. La necesidad de generadores de RF o microondas, redes de adaptación y un diseño de cámara avanzado aumenta el costo del equipo y los requisitos de mantenimiento.

No es un reemplazo universal

Para las aplicaciones donde la única prioridad es la pureza de película más alta y el sustrato puede soportar el calor, la CVD térmica de alta temperatura aún puede ser el método preferido. La elección siempre depende de los requisitos específicos del producto final.

Tomar la decisión correcta para su objetivo

Su decisión de utilizar PECVD debe estar impulsada por las limitaciones específicas y los resultados deseados de su proyecto.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: La PECVD es la elección definitiva, ya que su proceso a baja temperatura evita el daño al sustrato al tiempo que garantiza una película de alta calidad.

- Si su enfoque principal es lograr la mayor pureza de película posible para la electrónica de alta temperatura: Es posible que deba evaluar la CVD térmica tradicional, asumiendo que su sustrato puede soportar el calor intenso.

- Si su enfoque principal es la velocidad del proceso y la durabilidad de la película en varios sustratos: La PECVD ofrece un equilibrio atractivo de tasas de deposición más rápidas y propiedades de película robustas y densas adecuadas para una amplia gama de aplicaciones.

En última instancia, comprender que la PECVD aprovecha el plasma para reemplazar el calor le permite seleccionar la herramienta más efectiva para su desafío de fabricación de materiales.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Utiliza plasma para activar reacciones químicas para la deposición de películas delgadas |

| Rango de temperatura | 200-400°C, mucho más bajo que la CVD tradicional |

| Ventajas clave | Temperaturas más bajas, deposición más rápida, compatibilidad versátil de materiales |

| Aplicaciones comunes | Fabricación de semiconductores, óptica, recubrimiento de polímeros y circuitos integrados |

| Compensaciones | Equipo complejo, posible control menos preciso de la química de la película |

¡Desbloquee el potencial de la PECVD para su laboratorio con KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté trabajando con materiales sensibles a la temperatura o necesite películas delgadas versátiles y duraderas, KINTEK cuenta con la experiencia y la tecnología para mejorar sus procesos. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de innovación y eficiencia.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada