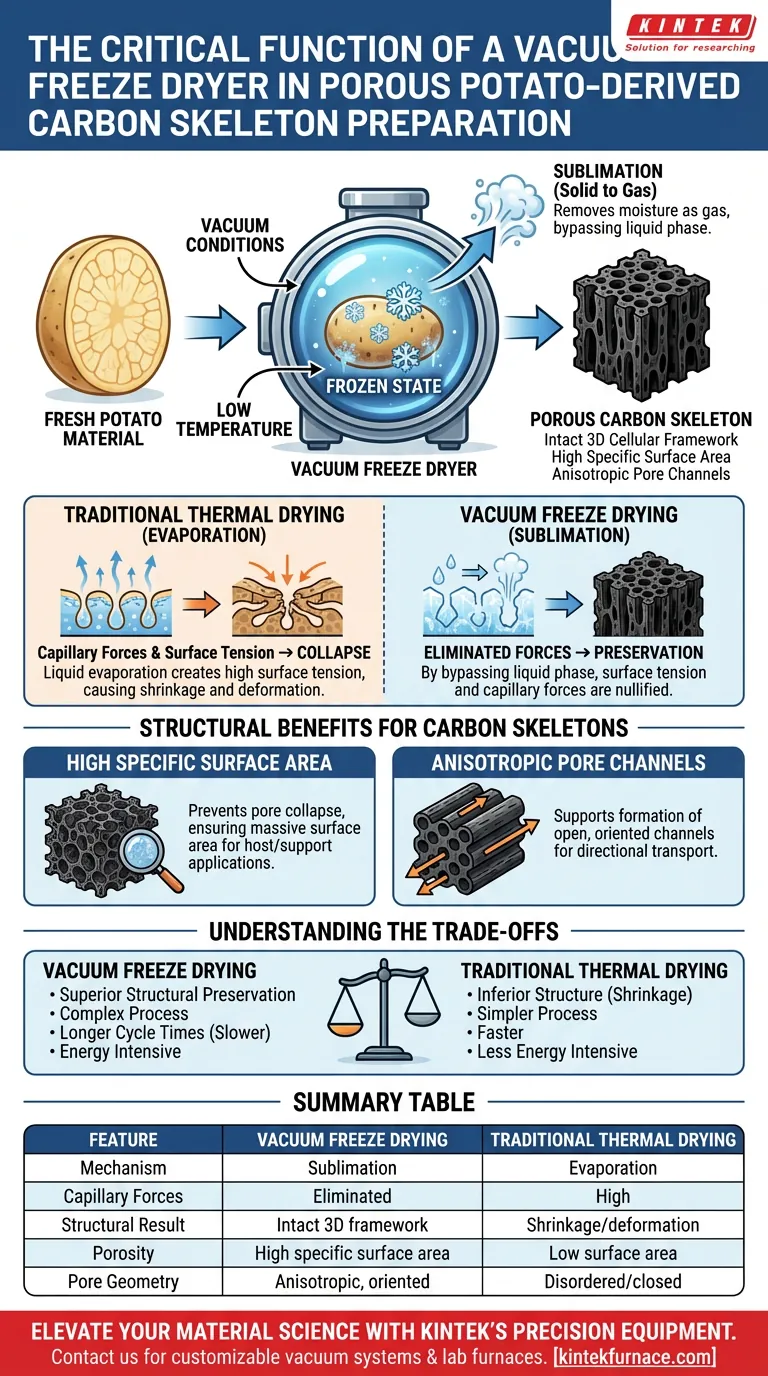

La función crítica de una liofilizadora de vacío es eliminar la humedad del material de patata mediante sublimación, preservando así su intrincada estructura celular tridimensional. A diferencia del secado térmico tradicional, que a menudo provoca contracción y colapso estructural, la liofilización mantiene la micromorfología del material, creando un esqueleto de carbono robusto y poroso adecuado para aplicaciones avanzadas.

Al omitir la fase de evaporación líquida, la liofilización al vacío elimina la tensión superficial y las fuerzas capilares. Esto asegura que el esqueleto de carbono derivado de la patata retenga un área superficial específica alta y canales de poros anisotrópicos, funcionando como una matriz de soporte eficaz para materiales de cambio de fase.

El Mecanismo de Preservación

Sublimación sobre Evaporación

La característica definitoria de una liofilizadora de vacío es su capacidad para facilitar la sublimación.

En este proceso, el contenido de agua dentro de la patata se congela primero en estado sólido. Bajo condiciones de vacío, este hielo se convierte directamente en gas, omitiendo completamente la fase líquida.

Eliminación de la Tensión Superficial

El principal peligro durante el secado térmico estándar es la creación de tensión superficial.

A medida que el agua líquida se evapora de un material poroso, la tensión superficial crea potentes fuerzas capilares. Estas fuerzas tiran de las paredes de los poros hacia adentro, provocando que el delicado marco biológico colapse o se encoja.

Protección del Marco 3D

Debido a que la liofilización elimina la humedad como gas en lugar de líquido, las fuerzas capilares se anulan efectivamente.

Esto permite que la estructura celular natural de la patata permanezca intacta a medida que se elimina el agua. El resultado es un esqueleto rígido y seco que refleja fielmente el volumen y la geometría del material congelado original.

Beneficios Estructurales para Esqueletos de Carbono

Alta Área Superficial Específica

La preservación de la micromorfología se traduce directamente en rendimiento.

Al prevenir el colapso de los poros, la liofilizadora asegura que el material de carbono final posea un área superficial masiva. Esta propiedad es esencial cuando el esqueleto se utiliza como estructura anfitriona o de soporte para otros materiales activos.

Canales de Poros Anisotrópicos

El proceso de liofilización apoya la formación de estructuras anisotrópicas (dependientes de la dirección).

La nota de referencia principal indica que esto da como resultado canales de poros abiertos y orientados. Estos canales son críticos para aplicaciones que requieren conductividad térmica direccional o transporte de fluidos dentro del esqueleto de carbono.

Control de la Orientación de los Poros

El paso de congelación previo a la sublimación juega un papel vital en la definición de la estructura.

Al ajustar la dirección de congelación, se puede inducir la formación de arquitecturas de poros específicas y orientadas. Esto permite la personalización de la geometría interna del esqueleto para cumplir con requisitos de ingeniería específicos.

Comprensión de las Compensaciones

Complejidad del Proceso

Aunque superior en preservación estructural, la liofilización es inherentemente más compleja que el secado térmico.

Requiere un control preciso tanto de la velocidad de congelación como de la presión de vacío. El fallo en mantener el nivel de vacío correcto puede permitir que el hielo se derrita nuevamente en líquido, reintroduciendo fuerzas capilares dañinas.

Intensidad de Tiempo y Energía

La sublimación es un proceso más lento que la evaporación.

Para lograr la integridad estructural deseada sin dañar la micromorfología, los tiempos de ciclo son típicamente más largos. Esto hace que el proceso sea más intensivo en recursos en comparación con el secado en horno estándar.

Tomando la Decisión Correcta para su Objetivo

Al desarrollar materiales de carbono poroso a partir de biomasa, el método de secado dicta la arquitectura final.

- Si su enfoque principal es maximizar la porosidad: Utilice la liofilización al vacío para prevenir el colapso capilar y maximizar el área superficial específica.

- Si su enfoque principal es la estructura direccional: Controle la dirección de congelación inicial antes de la etapa de vacío para crear canales de poros orientados y anisotrópicos.

Al utilizar la sublimación, transforma un precursor biológico en un andamio de ingeniería de alto rendimiento sin comprometer su fidelidad estructural.

Tabla Resumen:

| Característica | Liofilización al Vacío | Secado Térmico Tradicional |

|---|---|---|

| Mecanismo | Sublimación (Sólido a Gas) | Evaporación (Líquido a Gas) |

| Fuerzas Capilares | Eliminadas (Sin tensión superficial) | Altas (Causan colapso estructural) |

| Resultado Estructural | Marco celular 3D intacto | Contracción y deformación de poros |

| Porosidad | Alta área superficial específica | Baja área superficial debido al colapso |

| Geometría de Poros | Canales anisotrópicos y orientados | Poros desordenados y cerrados |

Mejore su investigación en ciencia de materiales con el equipo de precisión de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de vacío de alto rendimiento y hornos de laboratorio de alta temperatura, incluidos sistemas Muffle, Tube, Rotary y CVD, todos personalizables para sus proyectos únicos de carbono derivado de biomasa. ¡Contáctenos hoy mismo para optimizar los procesos de secado y carbonización de su laboratorio!

Guía Visual

Referencias

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué es importante alcanzar una determinada presión dentro de un tiempo definido en los procesos de hornos de vacío? Aumente la eficiencia y la calidad

- ¿Por qué se utiliza argón de alta pureza para llenar un horno de vacío durante el recubrimiento por difusión? Prevenir la oxidación a alta temperatura

- ¿Cuáles son las ventajas de utilizar un horno de vacío para el tratamiento térmico? Lograr un control de proceso superior y resultados limpios

- ¿Cuáles son las características clave de la personalización del rendimiento del vacío? Logre un control preciso para sus procesos de laboratorio

- ¿Por qué es crucial un sistema de alto vacío para sellar el tubo de cuarzo utilizado en la preparación de cristales individuales de Fe3GeTe2?

- ¿Cómo difiere la transferencia de calor en hornos de vacío frente a hornos de aire? Puntos Clave para Su Laboratorio

- ¿Cuáles son las capacidades de calentamiento y enfriamiento de un horno de vacío? Desbloquee un procesamiento térmico superior

- ¿Cuáles son las principales ventajas de los hornos de recocido al vacío? Calidad Superior, Precisión y Seguridad