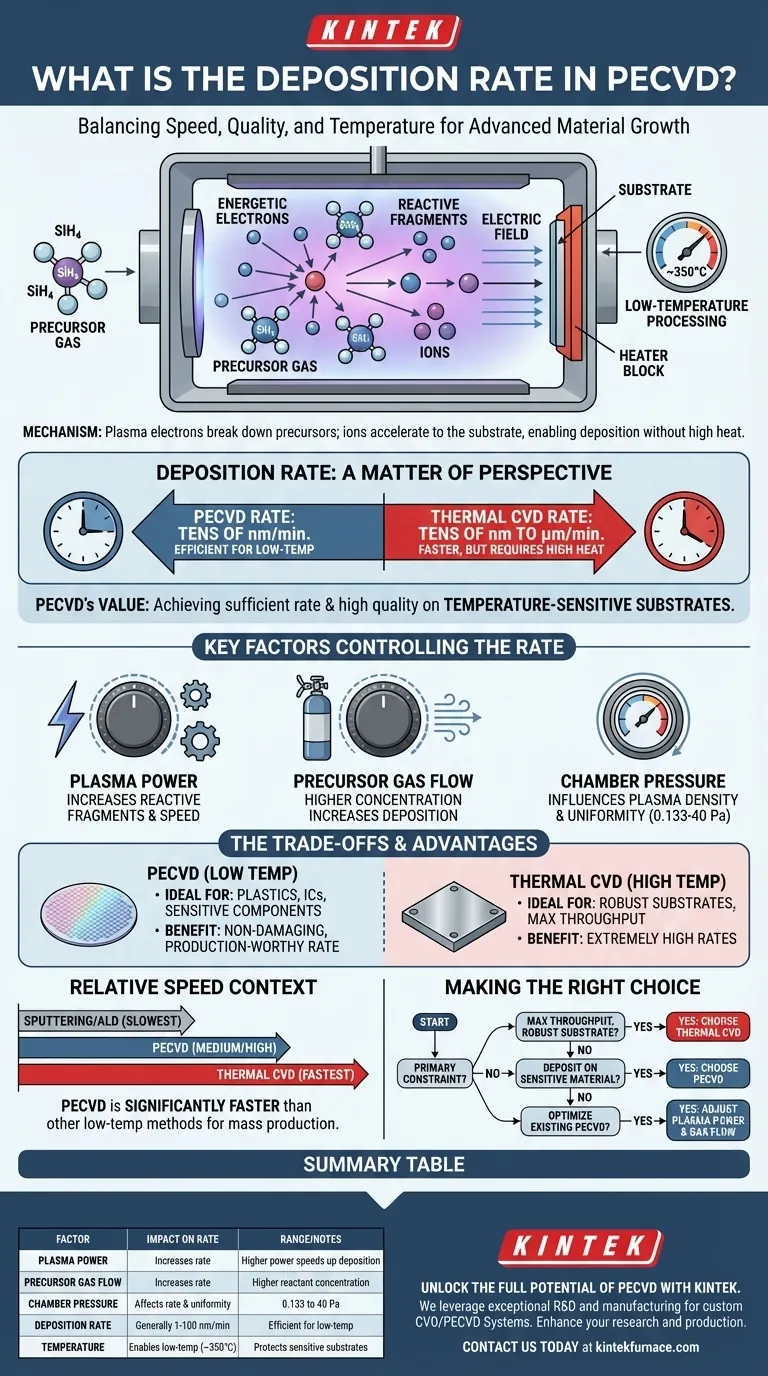

Para ser directos, la tasa de deposición de la Deposición Química de Vapor Asistida por Plasma (PECVD) es una cuestión de perspectiva, a menudo citada como una ventaja clave mientras que es mediblemente más lenta que su alternativa de alta temperatura, el CVD térmico. Las tasas típicas de PECVD oscilan entre unos pocos y decenas de nanómetros por minuto. Esta tasa se considera muy eficiente porque se logra a temperaturas significativamente más bajas, que es la razón principal para elegir el proceso.

La tasa de deposición de PECVD no es su atributo más rápido en comparación con todos los demás métodos. Su verdadero valor reside en lograr una deposición suficientemente rápida y de alta calidad a bajas temperaturas, lo que permite el uso de sustratos sensibles a la temperatura que serían dañados por otros procesos.

La Mecánica de la Tasa de Deposición de PECVD

Para comprender la tasa, primero debe comprender el mecanismo. PECVD utiliza un campo eléctrico para generar plasma, que es un gas que contiene partículas energizadas e ionizadas.

El Papel del Plasma

La energía para la reacción de deposición en PECVD proviene de electrones energéticos en el plasma, no del calor alto.

Estos electrones colisionan con las moléculas del gas precursor, descomponiéndolas en fragmentos reactivos. Esto permite que las reacciones químicas formadoras de película ocurran a una temperatura de sustrato mucho más baja, típicamente alrededor de 350°C.

Además, el plasma crea un campo eléctrico que acelera los iones hacia el sustrato. Este bombardeo iónico energético añade energía directamente a la superficie en crecimiento, promoviendo aún más un crecimiento de película denso y de alta calidad sin calor alto.

Factores Clave que Controlan la Tasa

Usted tiene control directo sobre varios parámetros que influyen en la velocidad de deposición.

Potencia del Plasma: Aumentar la potencia del plasma genera más fragmentos reactivos del gas precursor. Esto aumenta directamente la disponibilidad de material para la formación de película, acelerando la deposición.

Flujo de Gas Precursor: Una mayor tasa de flujo del gas precursor aumenta la concentración de reactivos dentro de la cámara. Con más material disponible para ser activado por el plasma, la tasa de deposición aumenta naturalmente.

Presión de la Cámara: La presión de operación, típicamente entre 0.133 y 40 Pa, también juega un papel. Influye en la densidad del plasma y la trayectoria de las especies reactivas, afectando tanto la tasa como la uniformidad de la deposición.

Comprender las Compensaciones: Tasa frente a Temperatura

La discusión sobre la tasa de deposición no tiene sentido sin considerar la temperatura. La elección entre PECVD y otros métodos es casi siempre una compensación entre la velocidad y el presupuesto térmico de su sustrato.

La Ventaja del PECVD: Procesamiento a Baja Temperatura

La característica distintiva de PECVD es su capacidad para depositar películas de alta calidad a bajas temperaturas. Esto lo convierte en un proceso esencial para materiales que no pueden soportar calor alto, como plásticos, circuitos integrados con capas previas u otros componentes sensibles.

Aunque su tasa de "decenas de nanómetros por minuto" parece modesta, es una tasa muy efectiva para un proceso a baja temperatura.

La Desventaja del CVD: Requisito de Alta Temperatura

El CVD térmico convencional opera a temperaturas mucho más altas. Se basa únicamente en el calor para descomponer los gases precursores.

Esta energía térmica da como resultado tasas de deposición significativamente más altas, a menudo alcanzando decenas de nanómetros hasta varios micrómetros por minuto. Sin embargo, esta velocidad se logra al costo de requerir un sustrato que pueda tolerar calor extremo.

Por Qué Existe la Afirmación de "Alta Tasa"

La afirmación de que PECVD tiene una "alta tasa" no es incorrecta; es simplemente relativa.

En comparación con otras técnicas de deposición a baja temperatura como el sputtering o la Deposición de Capa Atómica (ALD), PECVD es significativamente más rápido. Para la producción en masa de dispositivos en obleas sensibles a la temperatura, su tasa es lo suficientemente alta como para ser económicamente eficiente y mucho más rápida que las alternativas.

Tomar la Decisión Correcta para su Objetivo

Su decisión debe basarse en una comprensión clara de la restricción principal de su proyecto.

- Si su enfoque principal es el máximo rendimiento en sustratos robustos: El CVD térmico es probablemente una mejor opción, siempre que su material pueda soportar las altas temperaturas de procesamiento.

- Si su enfoque principal es la deposición en materiales sensibles a la temperatura: PECVD proporciona el equilibrio óptimo entre una tasa de deposición apta para la producción y un proceso a baja temperatura que no causa daños.

- Si su enfoque principal es optimizar un proceso PECVD existente: Concéntrese en ajustar sistemáticamente la potencia del plasma y el flujo del gas precursor para aumentar su tasa de deposición sin comprometer la calidad de la película.

Comprender estos principios le permite seleccionar y optimizar una estrategia de deposición que realmente se alinee con sus requisitos técnicos y de materiales.

Tabla Resumen:

| Factor | Impacto en la Tasa de Deposición | Rango Típico/Notas |

|---|---|---|

| Potencia del Plasma | Aumenta la tasa al generar más fragmentos reactivos | Mayor potencia acelera la deposición |

| Flujo de Gas Precursor | Aumenta la tasa con una mayor concentración de reactivos | Ajustar el flujo para una disponibilidad óptima de material |

| Presión de la Cámara | Afecta la tasa y la uniformidad | 0.133 a 40 Pa, influye en la densidad del plasma |

| Tasa de Deposición | Generalmente 1-100 nm/min | Eficiente para procesos a baja temperatura |

| Temperatura | Permite la operación a baja temperatura (~350°C) | Protege sustratos sensibles |

¡Desbloquee todo el potencial de PECVD para su laboratorio! En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos avanzados de alta temperatura, incluidos nuestros sistemas especializados CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos para diversos laboratorios. Ya sea que esté trabajando con sustratos sensibles a la temperatura o necesite tasas de deposición optimizadas, nuestra experiencia garantiza resultados eficientes y de alta calidad. Contáctenos hoy para analizar cómo nuestros sistemas PECVD pueden mejorar su investigación y procesos de producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura