Un horno mufla de caja funciona como una herramienta crítica de procesamiento térmico utilizada para estabilizar los ingredientes activos de las nanopartículas a través de la calcinación a alta temperatura. Al someter las nanopartículas secas a calor controlado —específicamente alrededor de 300 °C para muchas aplicaciones antimicrobianas—, el horno elimina las impurezas volátiles y reorganiza fundamentalmente la estructura atómica del material para garantizar la estabilidad y eficacia a largo plazo.

El horno mufla hace más que simplemente secar materiales; diseña su estructura atómica. Mediante la calcinación, elimina residuos orgánicos y repara defectos cristalinos, transformando precursores crudos en fases estables y altamente activas, como la estructura hexagonal de wurtzita requerida para el rendimiento.

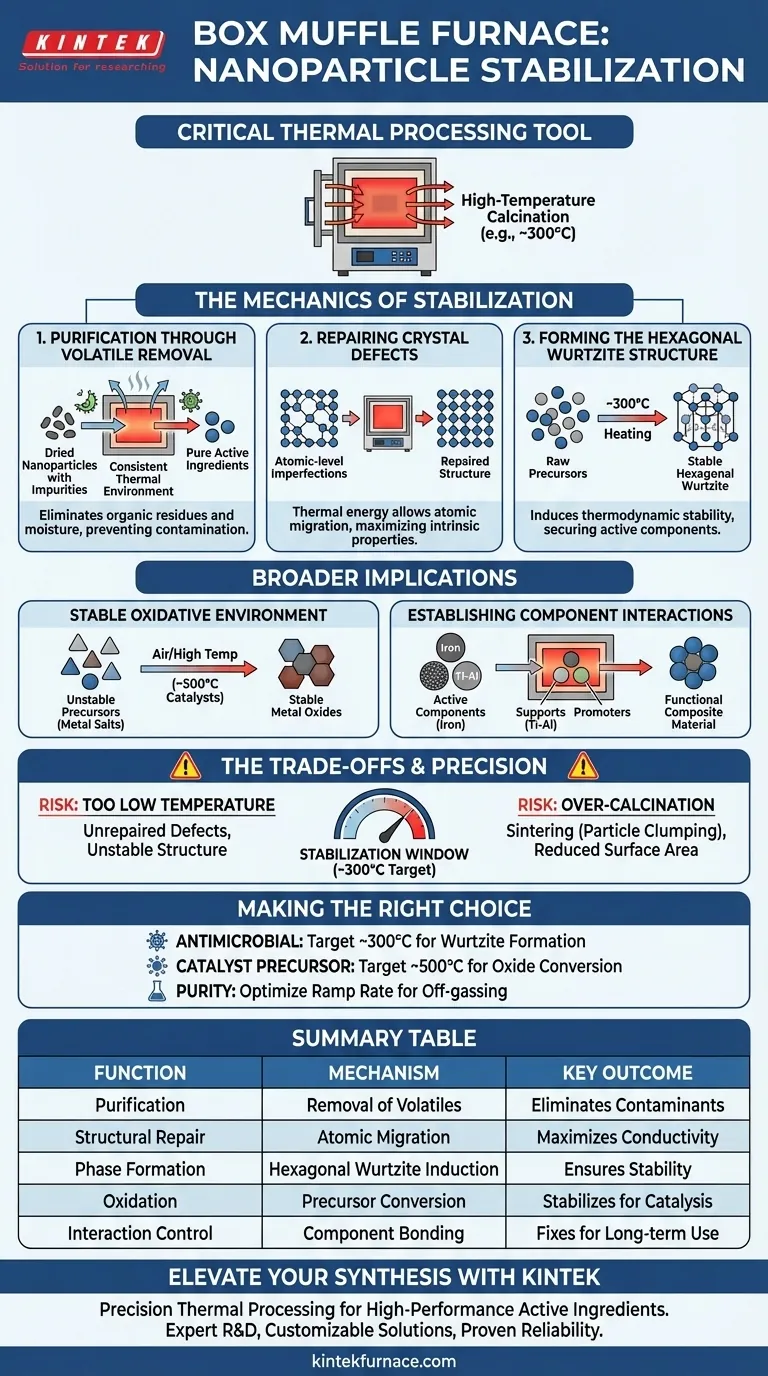

La Mecánica de la Estabilización

Purificación Mediante Eliminación de Volátiles

La función inicial del horno mufla es la purificación de la muestra de nanopartículas.

Durante la fase de secado de la síntesis, las nanopartículas a menudo retienen volátiles orgánicos y humedad. El horno proporciona un entorno térmico constante que expulsa estos orgánicos residuales del material.

Al eliminar estas impurezas, el horno garantiza que el producto final consista puramente en los ingredientes activos, evitando que los contaminantes interfieran con el rendimiento químico.

Reparación de Defectos Cristalinos

Más allá de la purificación, el horno desempeña un papel vital en la corrección de la estructura interna de las nanopartículas.

Las nanopartículas crudas a menudo contienen imperfecciones a nivel atómico o "defectos" en su red cristalina. La energía térmica proporcionada por el horno mufla permite que los átomos migren y se asienten en posiciones energéticamente más favorables, reparando efectivamente estos defectos.

Esta reparación estructural es esencial para maximizar las propiedades intrínsecas del material, como la conductividad o la reactividad.

Formación de la Estructura Hexagonal de Wurtzita

La función de estabilización más crítica es la inducción de una transformación de fase específica.

Para ciertas nanopartículas antimicrobianas, el calentamiento a 300 °C facilita la formación de una estructura hexagonal de wurtzita estable. Esta disposición cristalina específica es termodinámicamente estable y es directamente responsable de "asegurar" los componentes activos.

Sin esta transformación de fase, las nanopartículas carecerían de la integridad estructural necesaria para mantener sus propiedades activas a lo largo del tiempo.

Implicaciones Más Amplias para los Ingredientes Activos

Creación de un Entorno Oxidativo Estable

Si bien las temperaturas específicas varían según el material, el horno mufla generalmente proporciona un entorno oxidativo estable a alta temperatura (a menudo en aire).

Este entorno es crucial para convertir precursores inestables, como sales metálicas, en fases de óxido metálico estables. Por ejemplo, en la preparación de catalizadores, temperaturas alrededor de 500 °C permiten la deshidratación y descomposición completas de los precursores.

Establecimiento de Interacciones entre Componentes

El horno garantiza el desarrollo de interacciones ideales entre varios elementos en un material compuesto.

El control preciso de la temperatura permite que los componentes activos (como el hierro) se unan eficazmente con los soportes (como el titanio-aluminio) y los promotores. Este tratamiento térmico establece la base estructural necesaria, asegurando que los ingredientes activos permanezcan fijos y funcionales durante el uso.

Comprender las Compensaciones

La Necesidad de Precisión

El principal desafío en el uso de un horno mufla es el requisito de un control de temperatura de alta precisión.

Si la temperatura es demasiado baja, los defectos cristalinos no se repararán y la estructura hexagonal de wurtzita puede no formarse completamente. Esto resulta en un producto inestable e ineficiente.

Riesgos de Sobrecalcinación

Por el contrario, el calor excesivo puede provocar sinterización, donde las nanopartículas se fusionan en aglomerados más grandes.

Esto reduce el área de superficie y disminuye la eficacia de los ingredientes activos. La ventana de "estabilización" es específica; para las partículas antimicrobianas mencionadas, 300 °C es el objetivo para equilibrar la reparación de defectos con la integridad de las partículas.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su síntesis de nanopartículas, alinee su tratamiento térmico con los requisitos específicos de su material:

- Si su enfoque principal es la eficacia antimicrobiana: Apunte a una temperatura de calcinación de 300 °C para asegurar la formación de la estructura hexagonal de wurtzita y la reparación de defectos cristalinos.

- Si su enfoque principal es la conversión de precursores de catalizadores: Pueden ser necesarias temperaturas más altas (alrededor de 500 °C) para deshidratar completamente las sales metálicas y convertirlas en óxidos metálicos estables.

- Si su enfoque principal es la pureza: Asegúrese de que la velocidad de rampa del horno permita tiempo suficiente para que los volátiles orgánicos se desgasifiquen por completo antes de que la estructura de la red se bloquee.

El horno mufla no es simplemente un calentador, sino un instrumento de precisión que dicta la identidad estructural final y el rendimiento de sus ingredientes activos.

Tabla Resumen:

| Función | Mecanismo | Resultado Clave |

|---|---|---|

| Purificación | Eliminación de volátiles orgánicos y humedad | Elimina contaminantes e interferencias |

| Reparación Estructural | Migración atómica para reparar defectos de red | Maximiza la conductividad y la reactividad |

| Formación de Fase | Inducción de la estructura hexagonal de wurtzita | Asegura la estabilidad termodinámica y la integridad |

| Oxidación | Conversión de sales metálicas en óxidos metálicos | Estabiliza precursores para uso catalítico |

| Control de Interacción | Unión de componentes activos con soportes | Fija ingredientes para funcionalidad a largo plazo |

Mejore su Síntesis de Nanopartículas con KINTEK

El procesamiento térmico de precisión es la diferencia entre precursores inestables e ingredientes activos de alto rendimiento. KINTEK proporciona sistemas de hornos mufla, de tubo y de vacío líderes en la industria, diseñados para ofrecer el control de temperatura exacto requerido para la reparación de defectos cristalinos y la transformación de fases.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertos: Nuestros sistemas están diseñados para una calefacción uniforme y una estabilidad de alta precisión.

- Soluciones Personalizables: Ya sea que necesite 300 °C para la estabilización antimicrobiana o 500 °C+ para la conversión de catalizadores, adaptamos nuestros hornos de alta temperatura a sus necesidades específicas de laboratorio.

- Fiabilidad Comprobada: Confiado por investigadores de todo el mundo para la ingeniería de materiales sensibles.

No permita que la sobrecalcinación o los defectos estructurales comprometan su investigación. ¡Contacte a KINTEK hoy mismo para encontrar su solución térmica perfecta!

Guía Visual

Referencias

- Miss Mahjabina, Zainul Abideen. Production and characterization of chitosan nanoparticles extracted from Pinus roxburghii needles enhances disease protection against citrus canker. DOI: 10.21203/rs.3.rs-7226794/v1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de mufla y un horno fluidizado de gas externo? Elija el horno de alta temperatura adecuado para su laboratorio

- ¿Qué papel juega un horno de laboratorio de alta temperatura en la activación de catalizadores? Aumenta el área superficial y el rendimiento

- ¿Cuáles son las aplicaciones de los hornos mufla en la industria de fabricación e investigación de baterías? Desbloquee la precisión para la innovación en baterías

- ¿Cuál es el rango de temperatura de los hornos de resistencia a altas temperaturas tipo caja? Optimice sus procesos de tratamiento térmico

- ¿Por qué se utiliza un horno de resistencia de caja de laboratorio para la cinética de secado de semillas de mango? Lograr un control isotérmico preciso

- ¿Qué precauciones se deben tomar al colocar objetos en el horno mufla? Garantice la seguridad y precisión en operaciones a alta temperatura

- ¿Qué papel juega un horno de resistencia tipo caja de alta temperatura en la síntesis de microflores de NiMoO4?

- ¿Qué hace que los hornos mufla sean adecuados para las instituciones educativas? Herramientas seguras y rentables para los laboratorios de estudiantes