La función principal de un horno de atmósfera controlada con flujo continuo de argón es establecer un entorno estrictamente inerte que proteja los materiales de la contaminación atmosférica. En el contexto específico del sinterizado de compuestos de Zn-SiC, esta configuración previene la oxidación del polvo de zinc a medida que las temperaturas aumentan a 350 °C. Al desplazar eficazmente el oxígeno, el horno garantiza que el zinc permanezca químicamente puro, lo cual es un requisito previo para un sinterizado exitoso.

Al mantener un flujo continuo de gas inerte, el sistema elimina la formación de capas de óxido en las superficies de las partículas. La eliminación de esta "barrera de óxido" es el factor definitorio que permite una verdadera unión metalúrgica y la integridad estructural en los compuestos a base de zinc.

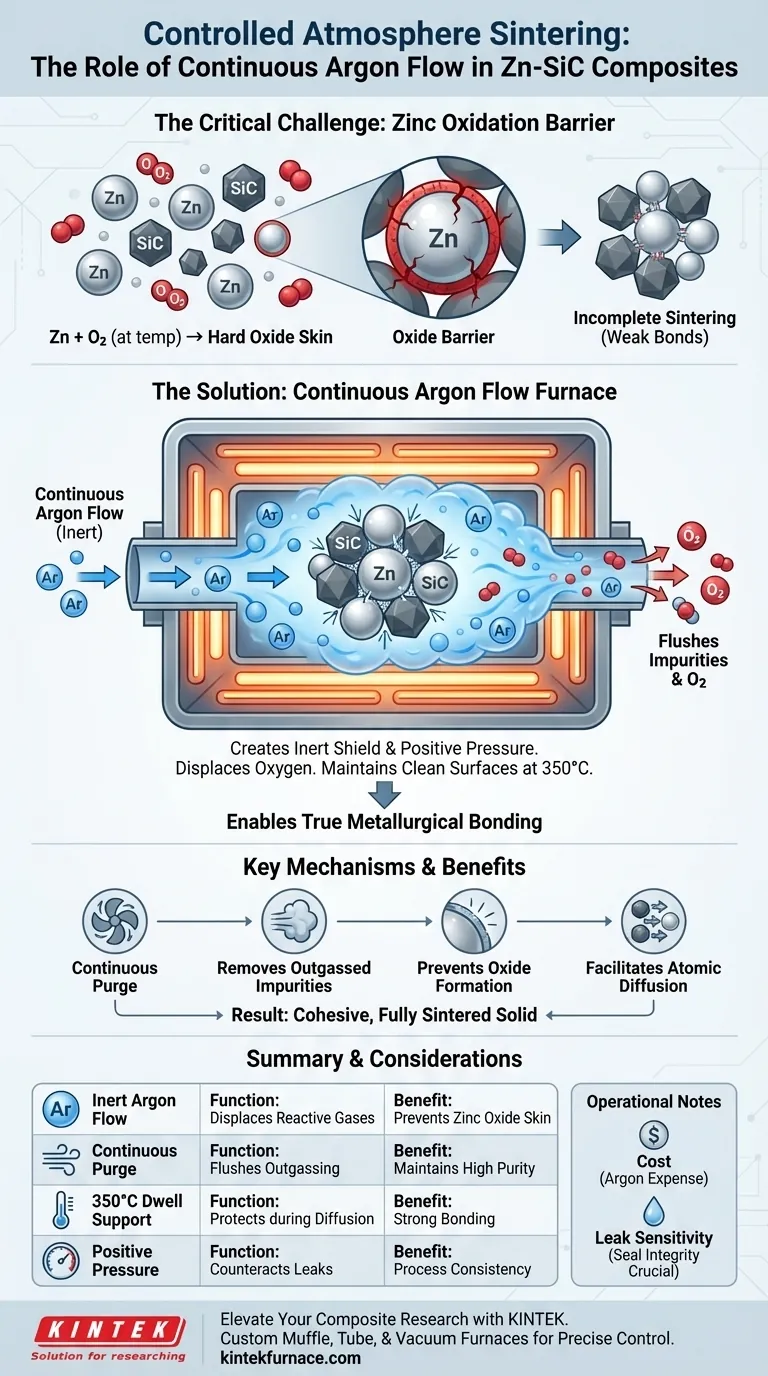

El Desafío Crítico: La Oxidación del Zinc

Sensibilidad del Zinc al Oxígeno

El polvo de zinc es muy reactivo cuando se expone al oxígeno, especialmente a medida que aumentan las temperaturas. Incluso antes de alcanzar la temperatura objetivo de sinterizado de 350 °C, las partículas de zinc desprotegidas comenzarán a reaccionar con el aire circundante.

La Barrera para el Sinterizado

Cuando el zinc reacciona con el oxígeno, forma una "piel" de óxido dura alrededor de cada partícula de polvo individual. Esta capa actúa como una barrera física y química.

Si se permite que se forme esta capa de óxido, las partículas de zinc no podrán tocarse ni fusionarse entre sí ni con el refuerzo de carburo de silicio (SiC). El resultado es un sinterizado incompleto, que conduce a un compuesto con baja resistencia mecánica y baja densidad.

Cómo el Flujo Continuo de Argón Resuelve el Problema

Creación de un Escudo Inerte

El argón es un gas noble, lo que significa que es químicamente inerte y no reaccionará con el zinc ni con el SiC. Al llenar la cámara del horno con argón, se crea un medio neutro que admite la transferencia de calor sin alteración química.

La Importancia del Flujo "Continuo"

Un llenado estático de argón a menudo es insuficiente porque pequeñas fugas o la desgasificación del propio material pueden reintroducir contaminantes. Un flujo continuo purga activamente la cámara.

Esta presión dinámica asegura que cualquier oxígeno residual o impurezas volátiles liberadas durante el calentamiento sean inmediatamente expulsadas del sistema.

Facilitación de Uniones Metalúrgicas

El objetivo final del sinterizado es crear fuertes uniones metalúrgicas entre las partículas.

Dado que la atmósfera de argón previene la oxidación, las superficies metálicas permanecen limpias y activas. Esto permite la difusión atómica a través de los límites de las partículas a 350 °C, lo que resulta en un sólido cohesivo y completamente sinterizado en lugar de un agregado poco compactado.

Restricciones Operativas y Compensaciones

Costo y Complejidad del Proceso

Aunque es esencial para la calidad, el uso de flujo continuo de argón aumenta el costo operativo del sinterizado. El consumo de argón de alta pureza representa un gasto recurrente en comparación con el sinterizado en aire (que no es una opción para el Zn).

Sensibilidad a las Fugas

El sistema depende completamente de la integridad de los sellos del horno. Incluso una pequeña brecha en la línea de gas o en el sello de la cámara puede comprometer la atmósfera inerte.

Si el caudal no es suficiente para mantener una presión positiva contra una fuga, se producirá la entrada de oxígeno, lo que provocará una degradación inmediata del polvo de zinc.

Garantizar el Éxito en el Sinterizado de Zn-SiC

Para maximizar la calidad de sus materiales compuestos, considere lo siguiente con respecto al control de su atmósfera:

- Si su enfoque principal es la resistencia mecánica: Priorice el argón de alta pureza y verifique la integridad de los sellos para garantizar cero oxidación, ya que este es el principal modo de falla de la resistencia de la unión.

- Si su enfoque principal es la consistencia del proceso: Implemente el monitoreo del flujo para garantizar que la purga de argón permanezca constante durante todo el perfil de calentamiento, manteniéndose específicamente estable durante el tiempo de permanencia a 350 °C.

El sinterizado efectivo de compuestos de zinc es imposible sin la exclusión total de oxígeno; el flujo de argón no es solo una ayuda, sino el facilitador fundamental del proceso.

Tabla Resumen:

| Característica | Función en el Sinterizado de Zn-SiC | Beneficio |

|---|---|---|

| Flujo Continuo de Argón | Desplaza el oxígeno y los gases reactivos | Previene la formación de la 'piel' de óxido de zinc |

| Purga Continua | Expulsa las impurezas desgasificadas | Mantiene un entorno de alta pureza durante todo el ciclo |

| Soporte de Permanencia a 350 °C | Protege las superficies durante la difusión atómica | Facilita una fuerte unión metalúrgica |

| Presión Positiva | Contrarresta posibles fugas en la cámara | Garantiza la consistencia del proceso y la densidad del material |

Mejore la Investigación de sus Materiales Compuestos con KINTEK

No permita que la oxidación comprometa su integridad estructural. KINTEK ofrece sistemas de hornos de muffle, tubo y vacío líderes en la industria, diseñados específicamente para un control preciso de la atmósfera. Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer los requisitos únicos de sus procesos de sinterizado de Zn-SiC o de materiales avanzados.

¿Listo para lograr resultados de cero oxidación?

Contacte a nuestros especialistas hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Fabrication and analysis of Zn-SiC metal matrix composites via advanced metallurgical processes. DOI: 10.33545/26174693.2025.v9.i7se.4834

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan en la construcción de un horno de retortas? Descubra los componentes clave para el control de alta temperatura

- ¿Cuál es la relación entre la temperatura y la efectividad de la atmósfera del horno? Dominio del control del tratamiento térmico

- ¿Cómo contribuye un sistema de protección de argón al control de la composición de CrMnFeCoNi? Garantiza la pureza de las aleaciones de alta entropía

- ¿Cuáles son los beneficios ambientales generales de usar un horno de atmósfera controlada? Reducir los residuos e impulsar la eficiencia

- ¿Por qué es necesario un horno de recocido de alta precisión para las fibras ópticas? Controle el crecimiento de nanopartículas para un rendimiento óptimo

- ¿Por qué los hornos de retortas se consideran herramientas versátiles? Desbloquee un control preciso del procesamiento térmico

- ¿Por qué es necesario utilizar un horno de alta temperatura para precalentar sustratos porosos de alúmina para la mojabilidad de aleaciones?

- ¿Cómo garantiza el control de la atmósfera la pureza de fase de Co1-xS@CNT? Pasos clave para una síntesis de alta pureza