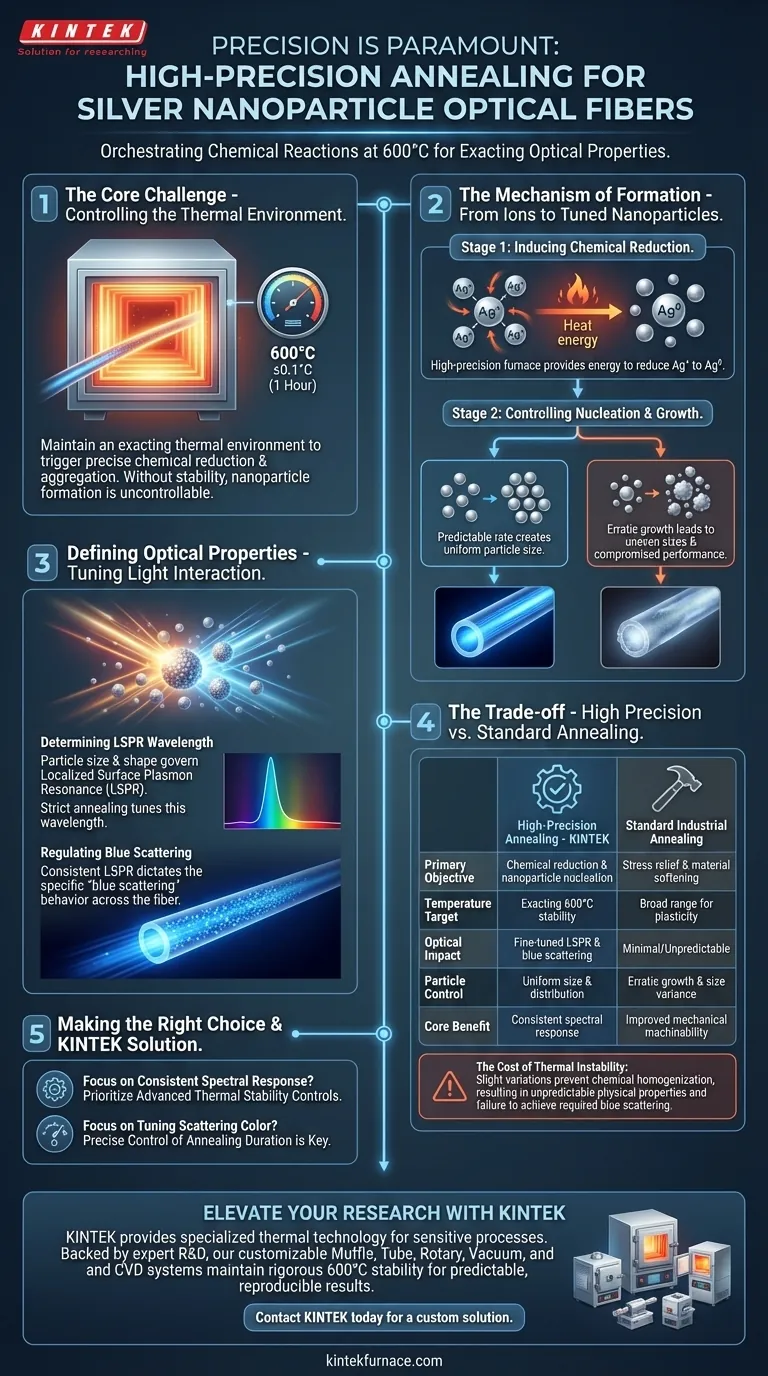

La precisión es el factor decisivo en el postratamiento de fibras ópticas que contienen nanopartículas de plata. Se necesita un horno de recocido de alta precisión para mantener un entorno térmico exacto, específicamente alrededor de 600 °C durante una hora, para desencadenar la reducción química y la agregación de iones de plata dentro de la matriz de vidrio. Sin esta rigurosa estabilidad, es imposible controlar la formación de nanopartículas o las propiedades ópticas resultantes de la fibra.

El horno no se limita a calentar el vidrio; está orquestando una reacción química precisa. La exactitud de la temperatura y la duración dictan directamente la nucleación de nanopartículas de plata, lo que determina la Resonancia de Plasmón de Superficie Localizada (LSPR) de la fibra y sus características específicas de dispersión.

El Mecanismo de Formación de Nanopartículas

Inducción de la Reducción Química

El objetivo principal de este proceso de recocido es alterar el estado químico de la plata dentro de la fibra.

El horno de alta precisión proporciona la energía necesaria para reducir los iones de plata ($Ag^+$) a plata elemental ($Ag^0$). Esta reducción química es el paso fundamental para crear los efectos ópticos deseados.

Control de la Nucleación y el Crecimiento

Una vez reducidos, los átomos de plata deben agregarse para formar nanopartículas.

Esta etapa consta de nucleación (el nacimiento de nuevas partículas) y crecimiento (el aumento del tamaño de las partículas). El control térmico preciso asegura que estas dos fases ocurran a una velocidad predecible.

Si la temperatura fluctúa, la velocidad de crecimiento se vuelve errática. Esto conduce a tamaños de partículas desiguales en toda la fibra, lo que compromete su rendimiento.

Definición de Propiedades Ópticas

Determinación de la Longitud de Onda LSPR

El tamaño y la forma física de las nanopartículas de plata rigen cómo interactúan con la luz.

Esta interacción se conoce como Resonancia de Plasmón de Superficie Localizada (LSPR). Al controlar estrictamente el tiempo y la temperatura de recocido, está "sintonizando" efectivamente la longitud de onda LSPR.

Regulación de la Dispersión Azul

La LSPR influye directamente en las características espectrales de la fibra.

Específicamente, el proceso regula el comportamiento de dispersión azul de la fibra óptica. Un horno de alta precisión asegura que este efecto de dispersión sea consistente y reproducible en toda la longitud de la fibra.

Comprensión de las Compensaciones

Alta Precisión frente a Recocido General

Es importante distinguir este proceso del recocido industrial estándar.

Como se señaló en aplicaciones mecánicas generales, el recocido estándar se utiliza a menudo simplemente para ablandar materiales, eliminar tensiones residuales o mejorar la plasticidad. Si bien la eliminación de tensiones es un efecto secundario beneficioso para las fibras ópticas, no es el objetivo principal aquí.

El Costo de la Inestabilidad Térmica

El uso de un horno estándar de baja precisión introduce un riesgo significativo.

Si el "historial térmico" de la fibra varía incluso ligeramente, la composición química no se homogeneizará. Esto resulta en propiedades físicas impredecibles y la incapacidad de lograr el espectro de dispersión azul específico requerido para la aplicación.

Tomando la Decisión Correcta para su Objetivo

Para garantizar que su fibra óptica funcione según lo previsto, debe alinear las capacidades de su equipo con sus objetivos de procesamiento específicos.

- Si su enfoque principal es la respuesta espectral consistente: Priorice un horno con controles avanzados de estabilidad térmica para garantizar una distribución uniforme del tamaño de las nanopartículas.

- Si su enfoque principal es sintonizar el color de dispersión: Concéntrese en el control preciso de la duración del recocido, ya que el tiempo de permanencia a 600 °C impacta directamente el crecimiento de las partículas y el cambio LSPR resultante.

Dominar el entorno térmico es la única forma de pasar de materias primas a un componente óptico funcional y de alto rendimiento.

Tabla Resumen:

| Característica | Recocido de Alta Precisión | Recocido Industrial Estándar |

|---|---|---|

| Objetivo Principal | Reducción química y nucleación de nanopartículas | Alivio de tensiones y ablandamiento del material |

| Objetivo de Temperatura | Estabilidad exacta de 600 °C | Amplio rango para plasticidad |

| Impacto Óptico | LSPR y dispersión azul finamente sintonizados | Mínimo/Impredecible |

| Control de Partículas | Tamaño y distribución uniformes | Crecimiento errático y variación de tamaño |

| Beneficio Clave | Respuesta espectral consistente | Mejora de la maquinabilidad mecánica |

Mejore su Investigación de Fibras Ópticas con KINTEK

La precisión es la diferencia entre una materia prima y un componente óptico de alto rendimiento. KINTEK proporciona la tecnología térmica especializada requerida para procesos sensibles como la agregación de nanopartículas de plata.

Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para mantener la rigurosa estabilidad de 600 °C que su laboratorio exige. Ya sea que esté sintonizando longitudes de onda LSPR o perfeccionando efectos de dispersión azul, nuestros hornos de alta temperatura aseguran que sus reacciones químicas sean predecibles y reproducibles.

¿Listo para lograr una precisión térmica superior? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Referencias

- Jan Schröder, Lothar Wondraczek. Functional Optical Fibers with Tailored Side Emission from Modified Rod‐in‐Tube Preforms. DOI: 10.1002/adpr.202500018

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de atmósfera controlada sobre los hornos de tubo? Control superior del proceso para materiales sensibles

- ¿Qué factores deben considerarse al seleccionar un horno de atmósfera controlada? Asegure el éxito del proceso con orientación experta

- ¿Cuáles son las ventajas de los hornos de atmósfera de bajo vacío? Aumente la eficiencia y reduzca los costos

- ¿Cómo apoya un horno eléctrico de laboratorio el proceso de evaluación de la temperatura de encendido de los catalizadores de Pd/Al2O3?

- ¿Cuáles son las desventajas de usar un horno de atmósfera? Gestionar riesgos de contaminación y operaciones complejas

- ¿Cuáles son algunas de las razones por las que un horno de atmósfera controlada es deseable en la sinterización? Logre una integridad superior del material

- ¿Cuál es el papel de un horno de sinterización en atmósfera en el proceso MLM? Preparación de compuestos CNT/Cu maestros

- ¿Cuáles son los dos roles principales de la atmósfera del horno en los procesos de tratamiento térmico? Domine el control preciso para obtener resultados superiores