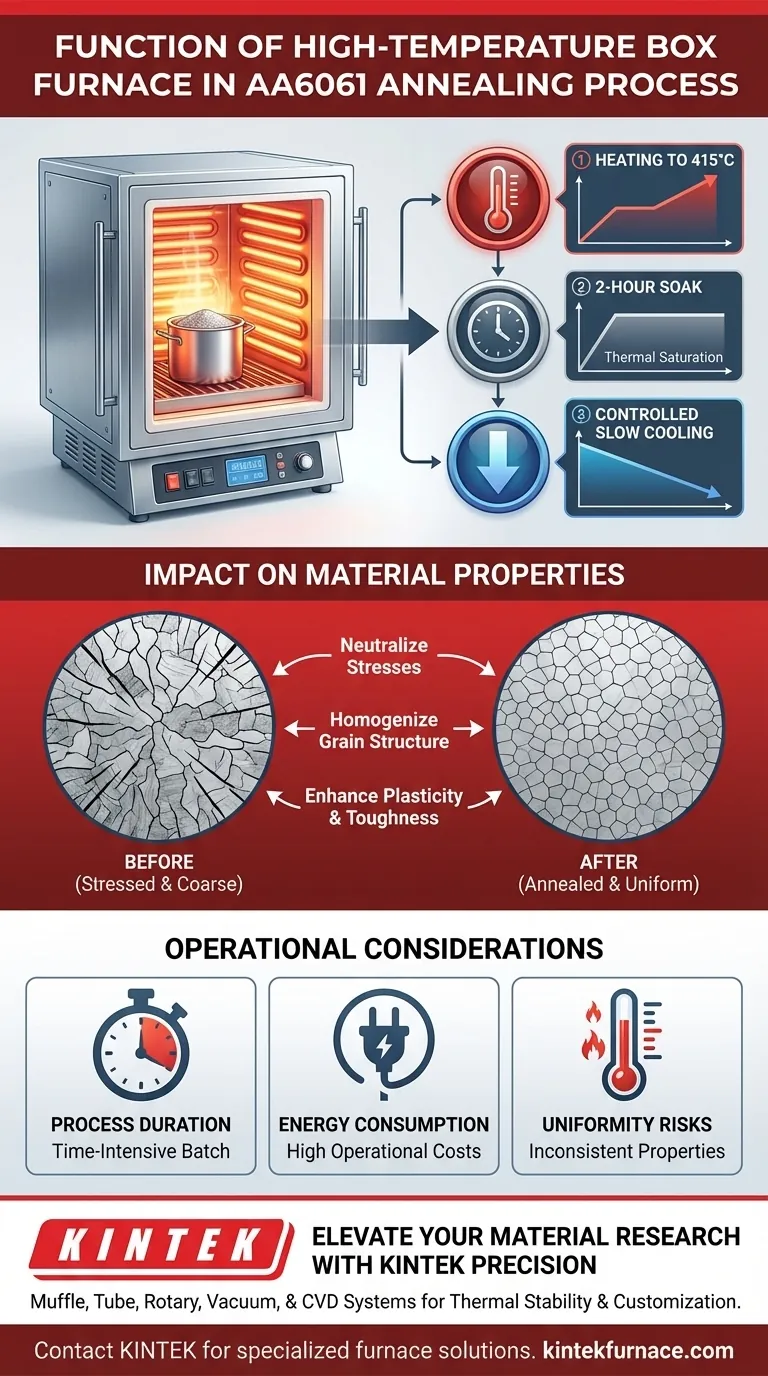

Un horno de caja de alta temperatura actúa como una cámara térmica de precisión diseñada para alterar fundamentalmente la microestructura de la aleación de aluminio AA6061. Su función específica en este contexto es ejecutar un riguroso ciclo térmico de tres pasos: calentar el material a exactamente 415°C, mantener esta temperatura durante dos horas y facilitar una fase de enfriamiento lento controlada.

Al estabilizar el entorno térmico, el horno elimina las tensiones internas de fabricación y reconfigura la estructura del grano. Este proceso es fundamental para crear una línea base de material estandarizada, asegurando datos precisos al observar fenómenos complejos como el efecto electroplástico en experimentos posteriores.

La Mecánica del Tratamiento Térmico

Alcanzando la Temperatura Crítica

El horno debe elevar de manera confiable la aleación AA6061 a 415°C. Este umbral de temperatura específico es necesario para iniciar los cambios microestructurales necesarios sin fundir o dañar la aleación.

El Remojo de Dos Horas

Una vez alcanzada la temperatura objetivo, el horno mantiene el equilibrio térmico durante un período de dos horas. Este período de "mantenimiento" o "remojo" permite que el calor penetre completamente en el material, asegurando que el núcleo alcance la misma temperatura que la superficie.

Enfriamiento Lento Controlado

A diferencia del temple, que endurece el material, el horno de caja facilita un proceso de enfriamiento lento. Esta reducción gradual de la temperatura es lo que fija permanentemente el estado más blando y dúctil requerido para el recocido.

Impacto en las Propiedades del Material

Eliminación de Tensiones Residuales

Antes del recocido, la aleación a menudo contiene fuerzas internas remanentes del moldeo, forjado o corte. El ciclo térmico del horno relaja la estructura atómica, neutralizando efectivamente estas tensiones residuales.

Ajuste de la Estructura del Grano

El tratamiento térmico promueve la reorganización de la estructura cristalina del metal. Esto da como resultado una distribución de grano más homogénea, que es esencial para un comportamiento mecánico consistente en toda la pieza de trabajo.

Mejora de la Plasticidad

Al reducir la dureza, el horno mejora significativamente la plasticidad y tenacidad del material. Esto hace que la aleación sea más blanda y maleable, preparándola para procesos de deformación mecánica posteriores.

Compensaciones y Consideraciones Operativas

Duración del Proceso

El recocido de AA6061 no es una solución rápida. El requisito de un aumento lento, un mantenimiento de dos horas y un enfriamiento gradual hacen de este un proceso por lotes que consume mucho tiempo y que puede crear cuellos de botella en la producción.

Consumo de Energía

Mantener una cámara grande a 415°C requiere una entrada de energía significativa. Un aislamiento ineficiente del horno o prácticas de carga inadecuadas pueden generar altos costos operativos en relación con el volumen de material tratado.

Riesgos de Uniformidad de Temperatura

Si el horno de caja no circula el calor de manera uniforme, pueden ocurrir "puntos fríos". Esto conduce a propiedades mecánicas inconsistentes dentro de un mismo lote, lo que hace que el material no sea adecuado para pruebas de precisión como el abultamiento hidráulico.

Garantizando el Éxito del Proceso

Para lograr los mejores resultados al recocer AA6061, debe alinear las capacidades del horno con sus objetivos finales específicos.

- Si su enfoque principal es la liberación de tensiones: Asegúrese de que se observe estrictamente el tiempo de mantenimiento de dos horas para permitir la saturación térmica completa de la pieza de trabajo.

- Si su enfoque principal es la precisión experimental: Priorice la estabilidad de la temperatura del horno para garantizar las propiedades uniformes necesarias para observar el efecto electroplástico.

- Si su enfoque principal es la capacidad de conformado: Supervise de cerca la velocidad de enfriamiento, ya que un enfriamiento demasiado rápido anulará los efectos de ablandamiento del recocido.

El horno de caja de alta temperatura es el guardián de la consistencia del material, transformando la aleación en bruto en un sustrato confiable para la ingeniería y la experimentación avanzadas.

Tabla Resumen:

| Etapa de Recocido | Temperatura/Duración | Función e Impacto |

|---|---|---|

| Fase de Calentamiento | Alcanzar 415°C | Inicia cambios microestructurales de forma segura |

| Período de Remojo | Mantenimiento de 2 Horas | Asegura la saturación térmica y la uniformidad del núcleo |

| Fase de Enfriamiento | Enfriamiento Lento Controlado | Mejora la plasticidad y fija el estado dúctil |

| Resultado Final | Temperatura Ambiente | Neutraliza tensiones y homogeneiza la estructura del grano |

Mejore su Investigación de Materiales con la Precisión KINTEK

La precisión es innegociable al recocer aleaciones de alto rendimiento como la AA6061. KINTEK ofrece sistemas líderes en la industria de Mufla, Tubo, Rotatorios, Vacío y CVD diseñados para ofrecer la estabilidad térmica que su laboratorio exige. Respaldados por I+D experta y fabricación avanzada, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de experimentación o producción.

¿Listo para lograr una consistencia superior del material? Contacte a KINTEK hoy para discutir cómo nuestras soluciones especializadas de hornos pueden optimizar sus flujos de trabajo de recocido.

Guía Visual

Referencias

- A. Farkhondeh, Mohammad Javad Mirnia. Experimental Investigation of Electroplastic Effect on Ductile Fracture Phenomenon of Annealed AA6061 Aluminum Alloy in Different Stress States through Hydraulic Bulge Test. DOI: 10.5829/ije.2026.39.06c.09

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué es necesario controlar la velocidad de calentamiento de un horno mufla durante la calcinación? Optimizar la calidad del vidrio bioactivo

- ¿Cómo se utiliza un horno mufla en la preparación de materiales de carbono derivados de L-valina? Dominio de la Carbonización

- ¿Qué es un horno mufla y dónde se utiliza comúnmente? Esencial para el calentamiento libre de contaminación a alta temperatura

- ¿Qué papel juega un horno mufla de caja en la calcinación de ZnO? Dominio de la ingeniería de cristales de nanopartículas

- ¿Cómo se aplica un horno mufla en el proceso de recubrimiento activo de azufre? Logre una precisión de 155 °C para compuestos catalíticos

- ¿Cuáles son las preocupaciones medioambientales asociadas con los hornos de crisol tradicionales? Emisiones elevadas y baja eficiencia explicadas

- ¿Qué materiales se utilizan en la construcción de los hornos de mufla? Descubre los Componentes Clave para un Rendimiento a Altas Temperaturas

- ¿Qué industrias utilizan comúnmente los hornos de caja? Descubra sus aplicaciones versátiles en sectores clave