Un horno de resistencia de caja de laboratorio sirve como un instrumento de precisión para la recuperación térmica de recubrimientos de aleación de alta entropía (HEA). Crea un entorno estable y de alta temperatura, que típicamente mantiene las muestras a temperaturas constantes como 300 °C, para inducir cambios microestructurales específicos. Este proceso es esencial para liberar tensiones internas y refinar la estructura de grano del material para maximizar la durabilidad.

El papel principal de este horno es someter los recubrimientos de HEA a una recuperación térmica controlada, transformando las estructuras de dislocación internas en granos finos. Este proceso alivia la tensión residual y aumenta tanto la tenacidad como la resistencia, lo que resulta en una resistencia al desgaste superior.

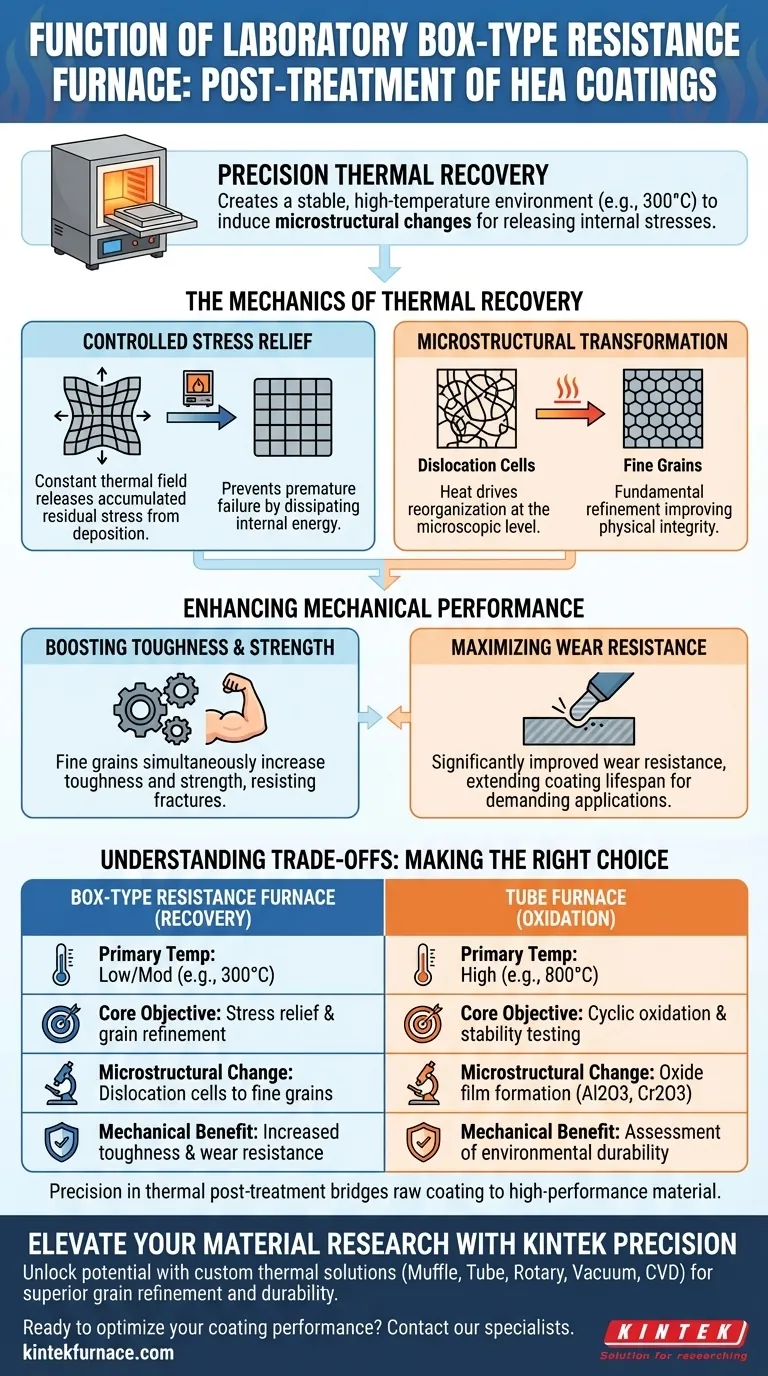

La Mecánica de la Recuperación Térmica

Alivio de Tensiones Controlado

Los recubrimientos de aleación de alta entropía a menudo acumulan una tensión residual significativa durante el proceso de deposición.

El horno de resistencia de caja proporciona un campo térmico constante necesario para liberar estas tensiones.

Al mantener el material a una temperatura específica (por ejemplo, 300 °C) durante un período determinado, la energía interna se disipa de manera controlada, evitando fallos prematuros.

Transformación Microestructural

El proceso de tratamiento térmico impulsa una transformación crítica a nivel microscópico.

Bajo estas condiciones térmicas, las celdas de dislocación dentro del material se reorganizan.

Estas estructuras se transforman en granos finos, un refinamiento que es fundamental para mejorar la integridad física del material.

Mejora del Rendimiento Mecánico

Aumento de la Tenacidad y la Resistencia

Los cambios microestructurales inducidos por el horno son directamente responsables de las propiedades mecánicas mejoradas.

La formación de granos finos conduce a un aumento simultáneo tanto de la tenacidad como de la resistencia.

Esta doble mejora asegura que el recubrimiento pueda soportar cargas mecánicas sin fracturarse.

Maximización de la Resistencia al Desgaste

El objetivo operativo final de usar este horno es extender la vida útil del recubrimiento.

Un recubrimiento que ha sido sometido a este tratamiento de recuperación exhibe una resistencia al desgaste significativamente mejorada.

Esto hace que el material sea mucho más adecuado para aplicaciones industriales exigentes donde la degradación de la superficie es una preocupación principal.

Comprender las Compensaciones

Especificidad del Equipo

Es crucial distinguir el horno de caja de otros equipos de calentamiento de laboratorio.

Mientras que un horno de caja es ideal para el tratamiento de recuperación y el alivio de tensiones, es distinto de un horno de tubo de alta temperatura.

Los hornos de tubo se utilizan típicamente para simular condiciones de servicio extremas, como experimentos de oxidación cíclica a 800 °C para estudiar la formación de películas de óxido (por ejemplo, Al2O3 y Cr2O3), en lugar de la recuperación microestructural.

Precisión del Proceso

Los beneficios del tratamiento de recuperación dependen en gran medida del control preciso de la temperatura.

Si la temperatura es demasiado baja, la transformación de las celdas de dislocación puede no ocurrir.

Por el contrario, las temperaturas excesivas, generalmente reservadas para pruebas de oxidación, podrían alterar inadvertidamente la cinética de oxidación del recubrimiento en lugar de optimizar su estructura de grano.

Tomar la Decisión Correcta para Su Objetivo

Para maximizar el rendimiento de los recubrimientos de aleación de alta entropía, seleccione su proceso térmico en función de la propiedad específica que desee evaluar o mejorar.

- Si su enfoque principal es la durabilidad mecánica: Utilice el horno de resistencia de caja para el tratamiento de recuperación (alrededor de 300 °C) para refinar los granos y aumentar la resistencia al desgaste.

- Si su enfoque principal es la estabilidad ambiental: Utilice un horno de tubo de alta temperatura (alrededor de 800 °C) para simular las condiciones de servicio y evaluar el potencial antioxidante.

La precisión en el post-tratamiento térmico es el puente entre un recubrimiento en bruto y un material de ingeniería de alto rendimiento.

Tabla Resumen:

| Característica del Proceso | Horno de Resistencia de Caja (Recuperación) | Horno de Tubo (Oxidación) |

|---|---|---|

| Temperatura Principal | Baja a Moderada (ej. 300 °C) | Alta (ej. 800 °C) |

| Objetivo Central | Alivio de tensiones y refinamiento de grano | Oxidación cíclica y pruebas de estabilidad |

| Cambio Microestructural | De celdas de dislocación a granos finos | Formación de película de óxido (Al2O3, Cr2O3) |

| Beneficio Mecánico | Aumento de tenacidad y resistencia al desgaste | Evaluación de la durabilidad ambiental |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de sus recubrimientos de aleación de alta entropía con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de laboratorio. Ya sea que necesite una recuperación térmica precisa en un horno de caja o simulación de entornos extremos en un horno de tubo, nuestro equipo ofrece la precisión y uniformidad esenciales para un refinamiento de grano y una durabilidad mecánica superiores.

¿Listo para optimizar el rendimiento de su recubrimiento? Póngase en contacto con nuestros especialistas de laboratorio hoy mismo para encontrar el horno perfecto para sus necesidades de investigación únicas.

Guía Visual

Referencias

- Chong Zhang, Hongyuan Liu. Effect of Recovery Treatment on the Microstructure and Tribological Properties of Ultrasonic Impacted Al2FeCoNiCrW0.5 High-Entropy Alloy Coatings. DOI: 10.3390/coatings15010083

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Cómo se utiliza un horno mufla en la caracterización estructural de 5AT y NaIO4? Acondicionamiento Térmico de Precisión

- ¿Cuál es la diferencia entre un horno mufla y un horno normal? Elija el horno adecuado para sus necesidades

- ¿Cómo debe configurarse el controlador de temperatura antes de usar el horno mufla? Garantice un calentamiento seguro y preciso

- ¿Cómo garantiza un horno de resistencia industrial de caja una transformación de bainita suficiente? Consejos de simulación de laboratorio para expertos

- ¿Cuáles son las funciones específicas de un horno mufla en el tratamiento de cerámicas PLxZSH? Optimización del Desaglutinante y Sinterización

- ¿Cuál es el propósito principal de usar hornos de resistencia industriales tipo caja? Garantizar la estabilidad en la fabricación aditiva

- ¿Cómo se utiliza un horno de mufla en la industria del vidrio? Esencial para un tratamiento térmico de precisión