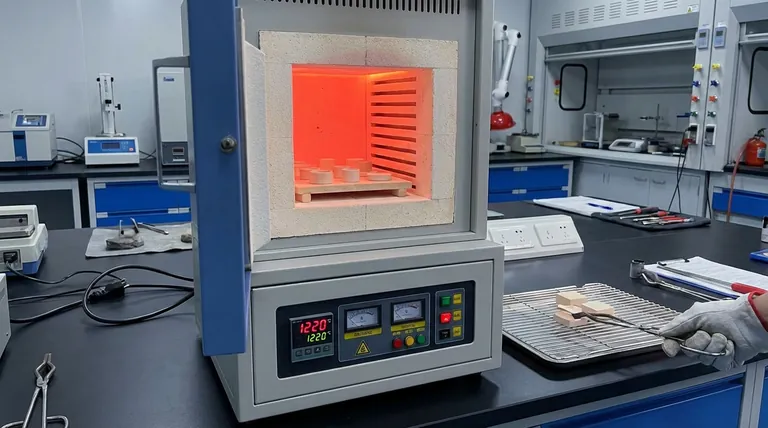

El horno mufla de alta temperatura opera como un reactor térmico de doble etapa en el procesamiento de cerámicas PLxZSH, ejecutando dos procesos físicos distintos basados en umbrales de temperatura específicos. A 550 °C, el horno funciona como una cámara de descomposición controlada para evacuar suavemente los aglutinantes orgánicos sin dañar el frágil cuerpo verde. A 1220 °C, transita a un entorno de sinterización de alta energía, proporcionando la energía de activación térmica necesaria para fusionar las partículas cerámicas y estabilizar la estructura cristalina del material.

El éxito de la fabricación de cerámica PLxZSH depende de la capacidad del horno para equilibrar la eliminación suave de orgánicos con la densificación de alta intensidad. El equipo debe garantizar primero la integridad estructural descomponiendo lentamente el aglutinante PVB antes de aplicar el intenso calor requerido para impulsar la difusión en estado sólido y establecer las propiedades antiferroeléctricas del material.

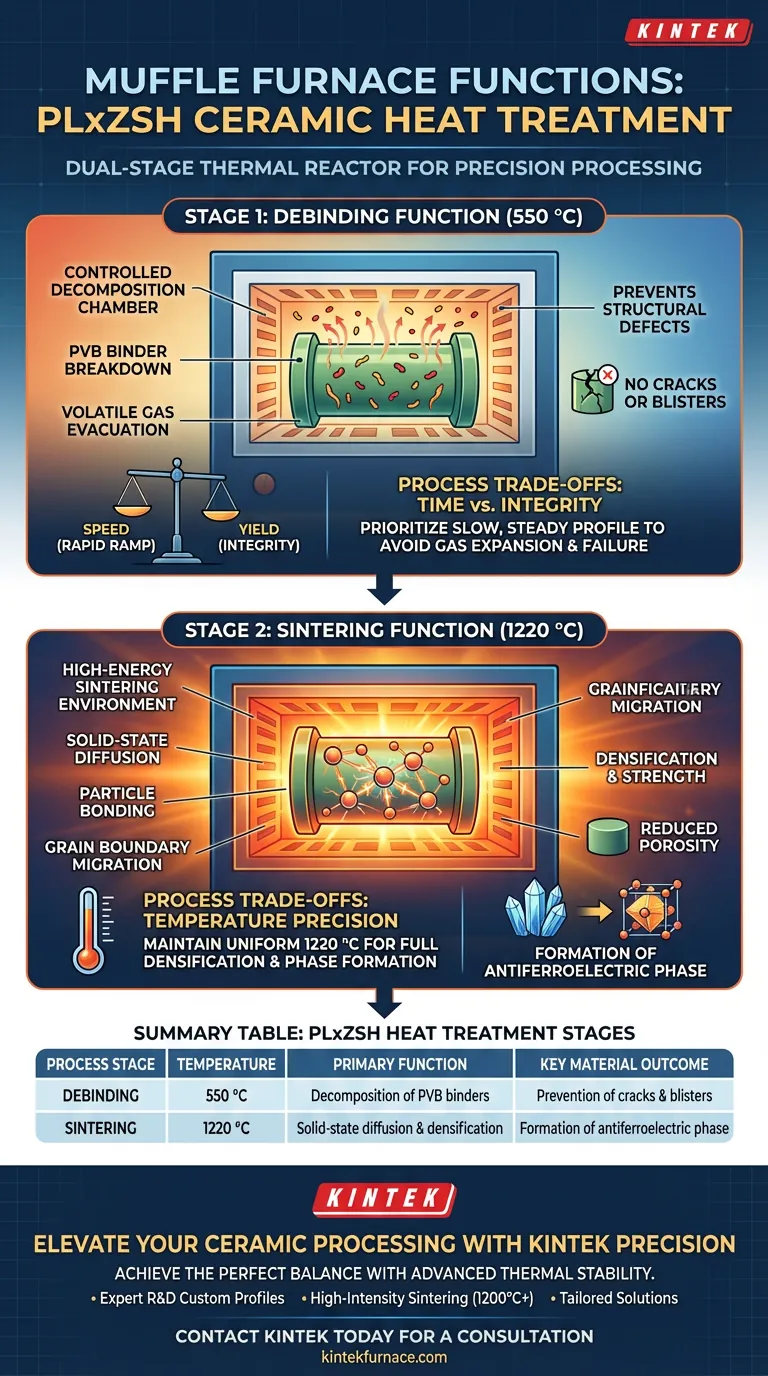

Etapa 1: La Función de Desaglutinante (550 °C)

Descomposición Controlada de Aglutinantes Orgánicos

La función principal del horno en esta etapa es la descomposición térmica del polivinilbutiral (PVB). Este aglutinante orgánico se introdujo originalmente durante el proceso de moldeo para proporcionar forma y cohesión al polvo cerámico crudo.

A 550 °C, el horno mantiene un entorno térmico específico que permite que el PVB se descomponga en gases volátiles. Esta temperatura se selecciona cuidadosamente para garantizar la eliminación completa del material orgánico antes de alcanzar temperaturas más altas.

Prevención de Defectos Estructurales

El papel del horno se extiende más allá del simple calentamiento; debe facilitar una tasa de eliminación lenta y controlada. Si la temperatura aumenta demasiado rápido o fluctúa, la rápida expansión de los gases que escapan puede causar una acumulación de presión interna.

Al mantener un control preciso a 550 °C, el horno previene la formación de grietas y ampollas en el cuerpo cerámico. Esto asegura que el componente conserve su forma neta y su integridad estructural antes de la fase de sinterización.

Etapa 2: La Función de Sinterización (1220 °C)

Impulso de la Difusión en Estado Sólido

Una vez eliminado el aglutinante, el horno aumenta la temperatura a 1220 °C para iniciar la difusión en estado sólido. A esta temperatura elevada, los átomos dentro del polvo cerámico obtienen suficiente energía térmica para moverse y unirse a partículas vecinas.

El horno mufla proporciona el mantenimiento de alta temperatura constante requerido para que estos movimientos atómicos ocurran de manera eficiente. Esta difusión es el mecanismo fundamental que convierte el polvo suelto en un objeto sólido.

Migración de Límites de Grano y Densificación

El horno facilita la migración de límites de grano, un proceso en el que los cristales individuales crecen y los poros entre las partículas se eliminan. Esto conduce a la densificación de la cerámica, aumentando significativamente su resistencia mecánica y reduciendo la porosidad.

Sin mantener esta temperatura específica, el material permanecería poroso y estructuralmente débil.

Formación de la Fase Antiferroeléctrica

Más allá de la densificación física, el entorno de 1220 °C impulsa los cambios químicos y cristalográficos necesarios para formar la fase antiferroeléctrica. Esta es la propiedad funcional crítica de las cerámicas PLxZSH.

El horno asegura que el material alcance el estado termodinámico requerido para estabilizar esta fase específica, que dicta el rendimiento eléctrico final del componente.

Comprensión de los Compromisos del Proceso

Tiempo vs. Integridad a 550 °C

Existe un compromiso crítico entre la velocidad de procesamiento y el rendimiento durante la etapa de desaglutinante. Si bien un horno puede calentar rápidamente, apresurar el aumento a 550 °C aumenta significativamente el riesgo de fallo catastrófico debido a la expansión de gases.

Los operadores deben priorizar un perfil lento y constante sobre la velocidad de producción para evitar "explotar" esencialmente el aglutinante fuera de la matriz cerámica.

Precisión de Temperatura a 1220 °C

En la etapa de sinterización, el compromiso involucra el consumo de energía frente a la calidad del material. Mantener 1220 °C requiere una energía considerable, pero incluso desviaciones menores pueden impedir la densificación completa o la formación de fases.

Si el horno no logra mantener esta temperatura de manera uniforme, la cerámica puede sufrir una difusión incompleta, lo que resulta en propiedades eléctricas deficientes y menor densidad.

Logro de Propiedades Óptimas del Material

Para maximizar el rendimiento de las cerámicas PLxZSH, debe alinear las capacidades del horno con sus objetivos de procesamiento específicos:

- Si su enfoque principal es la integridad estructural: Priorice la precisión de la tasa de aumento hasta 550 °C para garantizar que el aglutinante PVB se elimine sin inducir microgrietas.

- Si su enfoque principal es el rendimiento eléctrico: Asegúrese de que el horno pueda mantener un mantenimiento estable y uniforme a 1220 °C para garantizar la densificación completa y la formación correcta de la fase antiferroeléctrica.

Al adherirse estrictamente a estos hitos térmicos, transforma un frágil compactado de polvo en una cerámica funcional robusta y de alto rendimiento.

Tabla Resumen:

| Etapa del Proceso | Temperatura | Función Principal | Resultado Clave del Material |

|---|---|---|---|

| Desaglutinante | 550 °C | Descomposición de aglutinantes PVB | Prevención de grietas y ampollas |

| Sinterización | 1220 °C | Difusión en estado sólido y densificación | Formación de la fase antiferroeléctrica |

Mejore su Procesamiento Cerámico con la Precisión KINTEK

Lograr el equilibrio perfecto entre el desaglutinante a 550 °C y la sinterización a 1220 °C requiere una estabilidad térmica de clase mundial. KINTEK ofrece soluciones avanzadas de alta temperatura, incluidos sistemas Muffle, Tube, Rotary y Vacuum, diseñados para ofrecer las tasas de aumento precisas y la distribución uniforme del calor esenciales para el rendimiento de las cerámicas PLxZSH.

¿Por qué elegir KINTEK?

- I+D Experto: Perfiles térmicos personalizados para prevenir defectos estructurales durante la eliminación de orgánicos.

- Sinterización de Alta Intensidad: Entornos confiables de más de 1200 °C para una máxima densificación del material.

- Soluciones a Medida: Hornos totalmente personalizables diseñados para sus necesidades únicas de laboratorio o producción.

¿Listo para optimizar las propiedades de su material? Contacte a KINTEK hoy mismo para una consulta y deje que nuestro equipo técnico le ayude a lograr resultados superiores de tratamiento térmico.

Guía Visual

Referencias

- Yongxiao Zhou, Jun Chen. Design of antiferroelectric polarization configuration for ultrahigh capacitive energy storage via increasing entropy. DOI: 10.1038/s41467-025-56194-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son los métodos de transporte comunes utilizados en los hornos mufla? Elija el sistema adecuado para su laboratorio

- ¿Por qué es necesaria la calcinación en un horno mufla para los catalizadores de óxido de cerio? Optimice el rendimiento de su catalizador en forma de varilla

- ¿Cómo se compara un horno de mufla con un horno de vacío? Elija el tratamiento térmico adecuado para sus materiales

- ¿Cómo se utilizan los hornos de resistencia tipo caja en la fabricación de componentes electrónicos? Esenciales para un procesamiento térmico preciso

- ¿Cuál es la alta temperatura de un horno de mufla? Encuentre el nivel adecuado para su aplicación

- ¿Cómo se utilizan los hornos mufla en la industria metalúrgica? Mejore el tratamiento térmico de precisión de los metales

- ¿Cómo facilita un horno mufla de laboratorio la pirólisis del biochar de hueso de ciruela? Optimice su producción de carbono

- ¿Cómo se utiliza un horno de mufla en el tratamiento ambiental? Esencial para el análisis de residuos y la incineración a pequeña escala