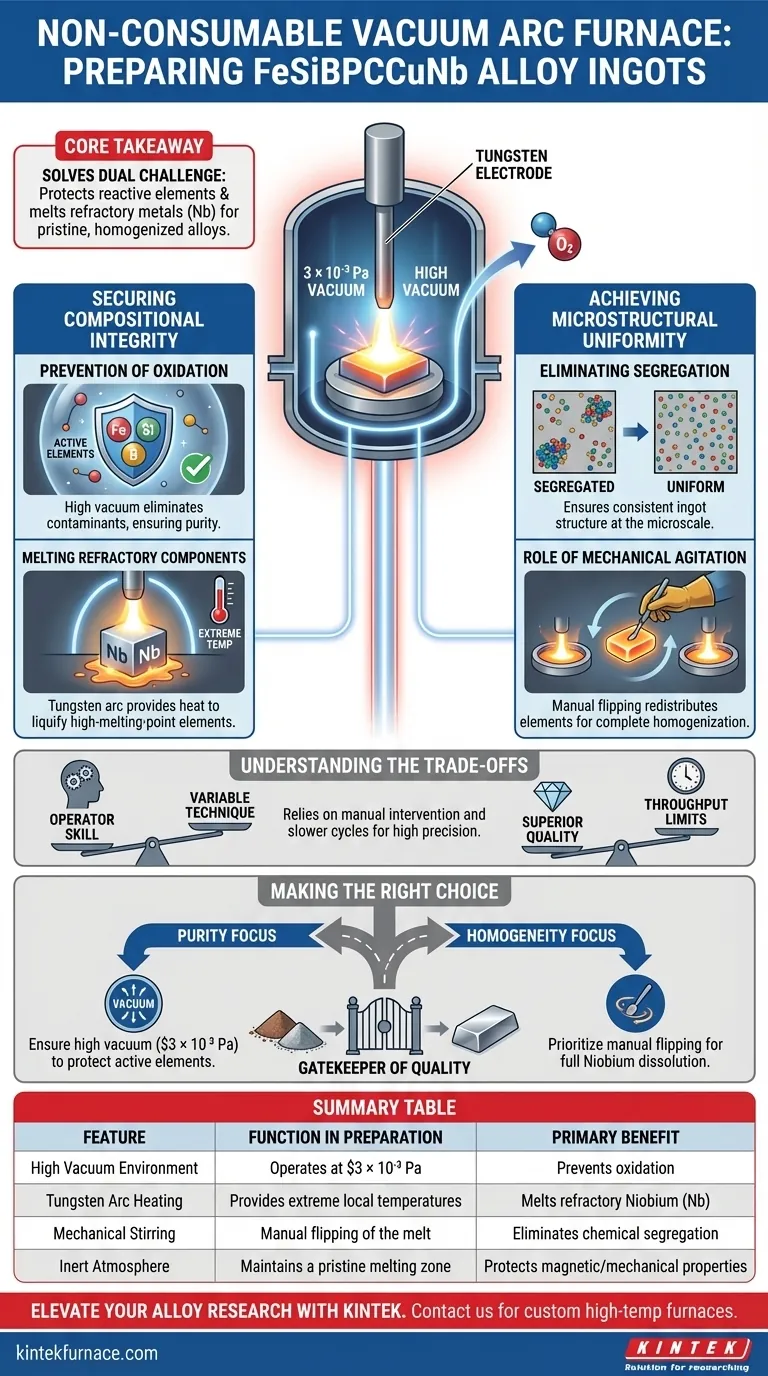

El horno de arco de vacío no consumible funciona como el entorno de fusión crítico donde los elementos crudos se sintetizan en un lingote de aleación FeSiBPCCuNb químicamente uniforme. Al utilizar un electrodo de tungsteno para generar un arco eléctrico estable, el horno proporciona las temperaturas locales extremas necesarias para fundir componentes de alto punto de fusión mientras mantiene una atmósfera de alto vacío para prevenir la degradación del material.

Conclusión Clave El horno resuelve el doble desafío de proteger los elementos reactivos de la oxidación y fundir metales refractarios como el Niobio (Nb). Su valor principal radica en la creación de un entorno prístino de alto vacío ($3 \times 10^{-3}$ Pa) que facilita la homogeneización completa de aleaciones complejas y multicomponente.

Asegurando la Integridad Composicional

Prevención de la Oxidación Elemental

La preparación de FeSiBPCCuNb implica elementos "activos" que reaccionan agresivamente con el oxígeno.

El horno opera bajo alto vacío (típicamente $3 \times 10^{-3}$ Pa) para eliminar contaminantes atmosféricos. Esto previene eficazmente la oxidación de estos componentes sensibles, asegurando que la aleación final conserve su pureza y propiedades magnéticas o mecánicas deseadas.

Fusión de Componentes Refractarios

Los elementos dentro de esta matriz de aleación específica, particularmente el Niobio (Nb), poseen puntos de fusión muy altos.

Los métodos de calentamiento estándar pueden no lograr licuar completamente estos elementos refractarios antes de que otros componentes se vaporicen. El arco de vacío proporciona temperaturas locales extremadamente altas, asegurando que incluso los elementos más resistentes al calor se fundan completamente y se integren en la matriz.

Logrando Uniformidad Microestructural

Eliminación de la Segregación

En aleaciones multicomponente como FeSiBPCCuNb, la segregación química —donde los elementos se agrupan en lugar de mezclarse— es un riesgo significativo.

El horno asegura una alta uniformidad de la composición química a microescala. Esto resulta en una estructura de lingote consistente, que es un requisito previo para un rendimiento fiable en los pasos de procesamiento posteriores.

El Papel de la Agitación Mecánica

La uniformidad no se logra únicamente mediante el calor; requiere la manipulación física del fundido.

El proceso implica funciones de agitación manual, como voltear el lingote de aleación con una cuchara de agitación entre fusiones. Esta mezcla mecánica es vital para redistribuir los elementos que pueden haberse asentado debido a diferencias de densidad.

Comprendiendo las Compensaciones

Dependencia de la Habilidad del Operador

A diferencia de los sistemas de inducción totalmente automatizados, este proceso a menudo depende de la intervención manual, como el volteo del lingote.

Esto introduce una variable de técnica humana. La uniformidad del lingote final depende en gran medida de la diligencia del operador para repetir el proceso de fusión y volteo suficientes veces.

Limitaciones de Rendimiento

El requisito de bombeo de alto vacío y los ciclos repetidos de volteo manual extienden el tiempo de ciclo para cada lingote.

Si bien este método produce una calidad superior para la investigación o aplicaciones de alta precisión, generalmente es más lento que los métodos de colada continua utilizados para aleaciones comerciales de menor grado.

Tomando la Decisión Correcta para Su Objetivo

El horno de arco de vacío no consumible es una herramienta de precisión, no una herramienta de volumen. Al preparar FeSiBPCCuNb, sus prioridades operativas dictan cómo utiliza el equipo.

- Si su enfoque principal es la Pureza: Asegúrese de que el nivel de vacío alcance al menos $3 \times 10^{-3}$ Pa antes de iniciar el arco para proteger los elementos activos.

- Si su enfoque principal es la Homogeneidad: Priorice el proceso de agitación manual, volteando y volviendo a fundir el lingote varias veces para asegurar que el Niobio se disuelva por completo.

Este horno actúa como el guardián de la calidad, convirtiendo una mezcla de polvos y gránulos crudos en una aleación singular y de alto rendimiento digna de estudio posterior.

Tabla Resumen:

| Característica | Función en la Preparación de FeSiBPCCuNb | Beneficio Principal |

|---|---|---|

| Entorno de Alto Vacío | Opera a $3 \times 10^{-3}$ Pa para eliminar el oxígeno | Previene la oxidación de elementos activos |

| Calentamiento por Arco de Tungsteno | Proporciona temperaturas locales extremas | Funde completamente el Niobio (Nb) refractario |

| Agitación Mecánica | Volteo/agitación manual del fundido | Elimina la segregación química |

| Atmósfera Inerte | Mantiene una zona de fusión prístina | Protege las propiedades magnéticas y mecánicas |

Mejore su Investigación de Aleaciones con KINTEK

La precisión en la síntesis de FeSiBPCCuNb requiere equipos que puedan manejar temperaturas extremas manteniendo una pureza absoluta. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para cumplir con sus especificaciones de materiales únicas.

No permita que la oxidación o la segregación comprometan sus resultados. Permita que nuestro equipo técnico le ayude a configurar el horno perfecto para sus necesidades de aleaciones refractarias. ¡Contacte a KINTEK hoy mismo para discutir su solución personalizada!

Guía Visual

Referencias

- Xi Huang, Wenlong Zhu. Effects of Annealing Time on the Structure Characteristics and Magnetic Properties of FeSiBPCCuNb Amorphous Ribbons. DOI: 10.3390/coatings15010050

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las tareas fundamentales de los sistemas de vacío y temperatura en CSS para películas de CZT? Control esencial para un alto rendimiento

- ¿Cuál es el papel de un horno de secado al vacío en el procesamiento del polvo de HAp? Optimice su suspensión para cerámicas de alta densidad

- ¿Qué mejoras ofrecen los hornos de sinterización con funcionalidad VGF? Elevar la pureza y la integridad estructural del cristal

- ¿Por qué son importantes los hornos de sinterización al vacío en la fabricación? Desbloquee la pureza, la resistencia y la precisión

- ¿Cómo contribuyen los hornos de alto vacío o de gas inerte al tratamiento térmico de precisión de las superaleaciones a base de níquel?

- ¿Qué elementos calefactores se utilizan en los hornos de vacío de laboratorio y cuáles son sus rangos de temperatura? Optimice sus procesos de alta temperatura

- ¿Qué papel desempeñan el horno de arco de vacío y el "getter" de titanio en la producción de aleaciones refractarias de entropía media? Dominando la Pureza y la Potencia

- ¿Cómo se mide y representa el nivel de vacío en un horno? Garantice la precisión para su tratamiento térmico