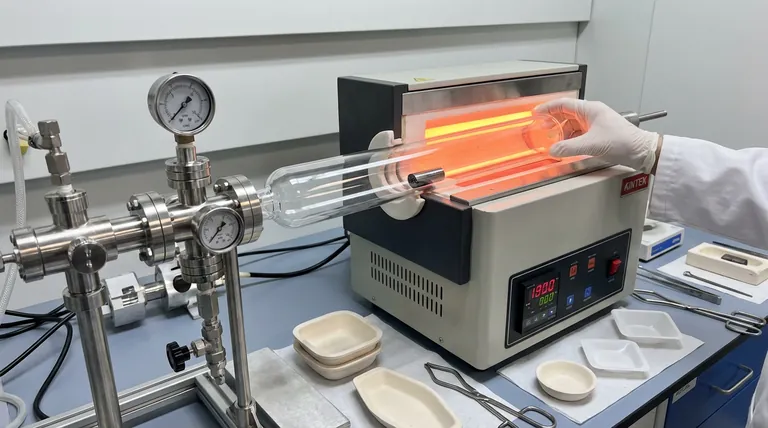

Los tubos de sellado de cuarzo de alto vacío sirven como una barrera de aislamiento crítica durante el tratamiento térmico de las aleaciones TiCo1-xCrxSb. Al evacuar el ambiente a presiones inferiores a 1,0 Pa, estos tubos previenen la degradación química y los cambios composicionales durante el recocido de homogeneización a largo plazo.

Conclusión Clave El tubo de sellado de cuarzo actúa como un escudo de doble propósito: contiene físicamente elementos volátiles como el antimonio (Sb) para mantener la proporción correcta de la aleación, al mismo tiempo que crea un ambiente de vacío que elimina el riesgo de oxidación severa común en los hornos de alta temperatura estándar.

Preservación de la Integridad Química

Prevención de la Oxidación Atmosférica

Los hornos de mufla estándar exponen los materiales al oxígeno, lo que puede ser desastroso para las aleaciones a base de titanio.

Sin protección, las muestras de TiCo1-xCrxSb sufren oxidación severa y contaminación superficial.

El tubo de cuarzo, evacuado a alto vacío (< 1,0 Pa), elimina los gases reactivos, asegurando que el material permanezca puro y mantenga su brillo superficial.

Control de Componentes Volátiles

La química específica de TiCo1-xCrxSb se basa en proporciones precisas de sus elementos constituyentes.

El antimonio (Sb) es particularmente volátil y propenso a la evaporación o sublimación a las altas temperaturas requeridas para el recocido.

Sellar la aleación dentro del tubo de cuarzo atrapa estos vapores, deteniendo la pérdida de Sb y asegurando que la estructura de fase final coincida con la estequiometría prevista.

Facilitación de la Homogeneización a Largo Plazo

La Necesidad de Estabilidad Prolongada

Crear una estructura de aleación uniforme requiere un "recocido de homogeneización", un proceso que a menudo lleva una cantidad significativa de tiempo.

Los tubos de alto vacío proporcionan el ambiente estable e inerte necesario para este procesamiento de larga duración.

Permiten que el material se mantenga a altas temperaturas sin la degradación acumulativa que ocurriría en un sistema abierto.

Resiliencia a la Temperatura

Mientras que el vacío se encarga de la química, el material de cuarzo en sí mismo se encarga de la carga térmica.

Encapsula eficazmente la muestra durante las fases de mantenimiento a alta temperatura (potencialmente superando los 1000°C), actuando como una barrera física contra la atmósfera del horno.

Consideraciones Operativas y Compensaciones

La Integridad del Vacío es Primordial

La efectividad de este método depende completamente de la calidad del sellado y la profundidad del vacío.

Si la presión aumenta por encima de 1,0 Pa debido a una fuga o un sellado deficiente, el mecanismo de protección falla, lo que provoca una oxidación inmediata.

Gestión de la Presión Interna

Mientras que el vacío protege la muestra, la volatilidad del antimonio puede crear presión interna dentro del tubo sellado.

Los operadores deben asegurarse de que el tubo de cuarzo tenga un grosor de pared y una integridad estructural suficientes para soportar la presión de vapor generada por los componentes volátiles durante el ciclo de calentamiento.

Garantizando un Tratamiento Térmico Exitoso

Para aplicar esto de manera efectiva a la síntesis de su material, considere lo siguiente con respecto a sus objetivos específicos:

- Si su enfoque principal es la precisión composicional: Asegúrese de que el tubo esté sellado herméticamente para evitar cualquier escape de vapor de antimonio (Sb), ya que incluso pérdidas menores alterarán el valor $x$ de su aleación.

- Si su enfoque principal es la calidad de la superficie: Verifique que su bomba de vacío logre una presión base consistentemente por debajo de 1,0 Pa para prevenir la formación de capas de óxido.

El éxito en la síntesis de TiCo1-xCrxSb depende de tratar el proceso de encapsulación con la misma rigurosidad que el perfil de calentamiento en sí.

Tabla Resumen:

| Característica | Función en el Tratamiento de TiCo1-xCrxSb | Beneficio para el Material |

|---|---|---|

| Alto Vacío (<1.0 Pa) | Elimina el oxígeno atmosférico y los gases reactivos | Previene la oxidación y la contaminación superficial |

| Encapsulación de Cuarzo | Barrera física contra la atmósfera del horno | Permite la resiliencia a altas temperaturas (1000°C+) |

| Sellado Hermético | Atrapa elementos volátiles como el Antimonio (Sb) | Mantiene la estequiometría y la estructura de fase |

| Ambiente Inerte | Estabiliza la muestra durante el recocido a largo plazo | Asegura la homogeneización y la pureza uniformes |

Mejore la Síntesis de su Material con KINTEK

El tratamiento térmico de precisión de aleaciones avanzadas como TiCo1-xCrxSb exige más que solo calor: requiere un ambiente controlado. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas.

Ya sea que necesite sistemas CVD especializados, hornos de vacío de alta temperatura, sistemas de mufla, tubos o rotatorios, nuestro equipo es totalmente personalizable para satisfacer sus requisitos de laboratorio únicos. Asegure la precisión composicional y elimine la oxidación en su investigación hoy mismo.

¿Listo para optimizar su proceso de recocido? Contacte a KINTEK para una solución personalizada

Referencias

- Volodymyr Krayovskyy, А. Horyn. SIMULATION OF CHARACTERISTICS OF SENSITIVE ELEMENTS OF TEMPERATURE CONVERTERS BASED ON TiCo1-xCrxSb. DOI: 10.23939/istcmtm2024.04.030

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Por qué se requiere un barco de cuarzo durante la APCVD para MoO2? Garantizar la síntesis de nanobandas monocristalinas de alta pureza

- ¿Cuáles son los beneficios de las mantas de fibra cerámica de 150 mm de espesor en hornos? Aumente la eficiencia y la seguridad

- ¿Cuáles son las ventajas de utilizar un generador de microondas de modo único? Calentamiento de precisión para la recuperación de metales

- ¿Por qué se requiere un sistema de succión de vacío durante la etapa de escape de la carbonización del carbón vegetal a base de paja de arroz?

- ¿Cuál es el propósito de usar un bote de cuarzo de alta pureza? Asegurar la pureza de la muestra en el recocido a alta temperatura de TiO2@C

- ¿Qué funciones cumplen los moldes de grafito de alta resistencia en FAST? Optimice la consolidación de aleaciones de titanio hoy mismo

- ¿Cuáles son las funciones principales de los accesorios multicapa dentro de un horno de vacío para baterías de litio? Optimice su proceso de secado

- ¿Qué funciones desempeñan los crisoles cerámicos en la precalcinación a 500 °C? Garantizar la síntesis de óxidos en capas puros