La función principal de la deposición química de vapor asistida por plasma (PECVD) es depositar películas delgadas y sólidas sobre un sustrato a partir de un estado gaseoso. Es un proceso de fabricación especializado que utiliza un plasma energizado para permitir que estas reacciones químicas ocurran a temperaturas significativamente más bajas que los métodos tradicionales, lo que lo hace ideal para materiales sensibles al calor.

La PECVD resuelve un desafío crítico de fabricación: cómo depositar películas delgadas uniformes y de alta calidad sobre materiales que no pueden soportar altas temperaturas. Su función no es solo crear un recubrimiento, sino hacerlo con un control preciso y sin dañar el sustrato subyacente.

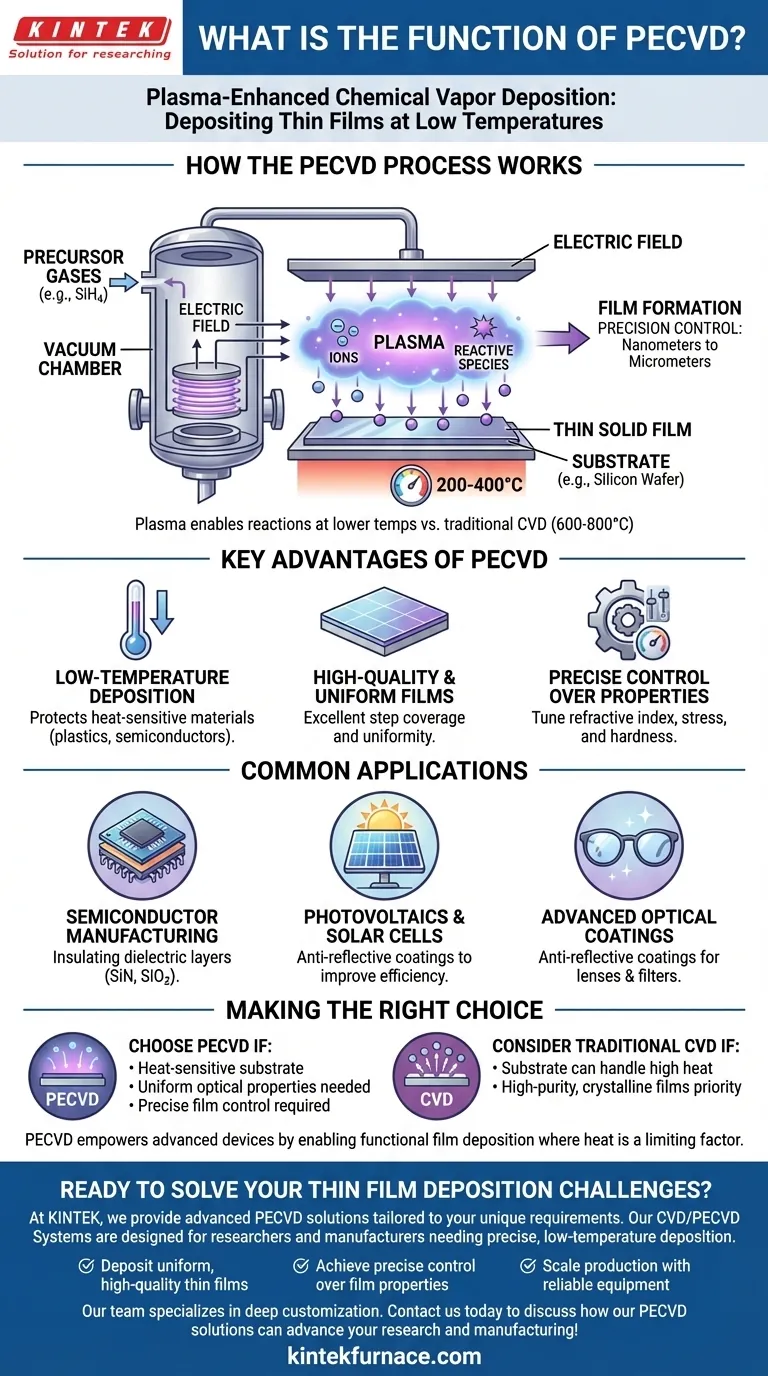

Cómo funciona el proceso PECVD

La PECVD es fundamentalmente un proceso de deposición química que recibe un gran impulso de la física del plasma. Comprender el papel del plasma es clave para comprender la función de todo el sistema.

El papel del plasma

La parte "asistida por plasma" del nombre es la innovación crítica. En una cámara de vacío, se utiliza un campo eléctrico para energizar los gases precursores, como el silano (SiH4).

Esta energía no quema el gas; en cambio, despoja a los electrones de las moléculas de gas, creando un estado de materia altamente reactivo conocido como plasma.

Este plasma contiene iones y otras especies reactivas que pueden formar una película sólida a temperaturas mucho más bajas (por ejemplo, 200-400 °C) en comparación con la deposición química de vapor (CVD) tradicional, que podría requerir más de 600-800 °C.

La cámara de deposición

Todo el proceso tiene lugar dentro de una cámara de vacío altamente controlada. Los gases precursores se introducen a presiones muy bajas.

Los electrodos dentro de la cámara generan el campo eléctrico que enciende y mantiene el plasma.

El sustrato, a menudo una oblea de silicio o una pieza de vidrio, se coloca sobre un soporte que puede calentarse a una temperatura precisa y controlada, asegurando que la película se adhiera correctamente y tenga las propiedades deseadas.

Formación de la película

Una vez que el plasma está activo, las especies de gas reactivas se mueven por toda la cámara y aterrizan en la superficie del sustrato.

Estos componentes reactivos luego se unen a la superficie y entre sí, construyendo gradualmente una película delgada, sólida y uniforme.

El grosor de esta película se puede controlar con precisión, desde solo unos pocos nanómetros hasta varios micrómetros, ajustando el tiempo del proceso, el flujo de gas y la potencia del plasma.

Ventajas clave del proceso PECVD

La naturaleza única impulsada por plasma y a baja temperatura de la PECVD proporciona varias ventajas distintas que la convierten en la opción preferida para aplicaciones específicas de alto valor.

Deposición a baja temperatura

Esta es la ventaja más significativa. Permite recubrir materiales, como ciertos semiconductores o plásticos, que serían dañados o destruidos por las altas temperaturas de otros métodos de deposición.

Películas de alta calidad y uniformes

La PECVD es reconocida por producir películas con excelente uniformidad en toda la superficie del sustrato.

También proporciona una buena cobertura de escalones, lo que significa que la película se adapta uniformemente sobre superficies no planas y características microscópicas en un chip semiconductor.

Control preciso sobre las propiedades de la película

Al ajustar cuidadosamente los parámetros del proceso, como la composición del gas, la presión, la temperatura y la densidad del plasma, los ingenieros pueden ajustar las propiedades del material de la película.

Esto incluye características críticas como el índice de refracción (para óptica), la tensión interna y la dureza, lo que permite la creación de materiales altamente especializados.

Aplicaciones comunes

La combinación de procesamiento a baja temperatura y resultados de alta calidad hace que la PECVD sea esencial en varios sectores de fabricación avanzada.

Fabricación de semiconductores

En la producción de circuitos integrados, la PECVD se utiliza para depositar capas aislantes (dieléctricos) como nitruro de silicio (SiN) o dióxido de silicio (SiO2). Estas capas aíslan entre sí las diferentes partes conductoras del microchip.

Fotovoltaica y células solares

La PECVD es crucial para la fabricación de células solares de película delgada. Se utiliza para depositar capas como silicio amorfo y recubrimientos antirreflectantes de nitruro de silicio.

Estos recubrimientos mejoran la eficiencia de la célula solar al maximizar la cantidad de luz que puede absorber.

Recubrimientos ópticos avanzados

El proceso se utiliza para crear recubrimientos ópticos altamente específicos. Esto incluye recubrimientos antirreflectantes en lentes de gafas y ópticas de cámaras, así como filtros especializados.

Al controlar el índice de refracción, la PECVD puede crear recubrimientos que reducen el deslumbramiento y mejoran el rendimiento y la durabilidad de los productos ópticos.

Tomar la decisión correcta para su aplicación

Elegir una tecnología de deposición depende completamente de las limitaciones de su material y las propiedades de película deseadas.

- Si su enfoque principal es la deposición sobre un sustrato sensible al calor: La PECVD es la opción definitiva porque su proceso a baja temperatura evita daños.

- Si su enfoque principal es crear una película uniforme con propiedades ópticas específicas: La PECVD ofrece el control preciso sobre el índice de refracción y el grosor necesarios para recubrimientos ópticos avanzados.

- Si su enfoque principal es crear películas cristalinas de alta pureza y su sustrato puede soportar el calor: Podría considerar la CVD tradicional de alta temperatura, ya que a veces puede producir una mayor pureza para ciertos materiales.

En última instancia, la PECVD permite la creación de dispositivos avanzados al permitir la deposición de películas funcionales donde el calor es un factor limitante.

Tabla de resumen:

| Característica clave | Beneficio |

|---|---|

| Deposición a baja temperatura | Protege sustratos sensibles al calor como plásticos y semiconductores avanzados |

| Reacciones asistidas por plasma | Permite la formación de películas a 200-400 °C frente a 600-800 °C en la CVD tradicional |

| Calidad de película uniforme | Proporciona una excelente cobertura de escalones y control de espesor en superficies complejas |

| Control preciso de las propiedades | Permite ajustar el índice de refracción, la tensión y la dureza para aplicaciones específicas |

| Aplicaciones versátiles | Esencial para semiconductores, células solares y recubrimientos ópticos avanzados |

¿Listo para resolver sus desafíos de deposición de películas delgadas?

En KINTEK, aprovechamos nuestra excepcional I+D y nuestras capacidades de fabricación internas para proporcionar soluciones PECVD avanzadas adaptadas a sus requisitos únicos. Nuestros sistemas CVD/PECVD están diseñados para investigadores y fabricantes que necesitan deposición precisa a baja temperatura para materiales sensibles al calor.

Le ayudamos a:

- Depositar películas delgadas uniformes y de alta calidad sin dañar sustratos sensibles a la temperatura

- Lograr un control preciso sobre las propiedades de la película, como el índice de refracción y la tensión

- Escalar su producción de semiconductores, fotovoltaica o recubrimientos ópticos con equipos fiables

Nuestro equipo se especializa en la personalización profunda para garantizar que su sistema PECVD se adapte perfectamente a sus necesidades experimentales o de producción.

¡Contáctenos hoy para discutir cómo nuestras soluciones PECVD pueden avanzar en su investigación y fabricación!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores