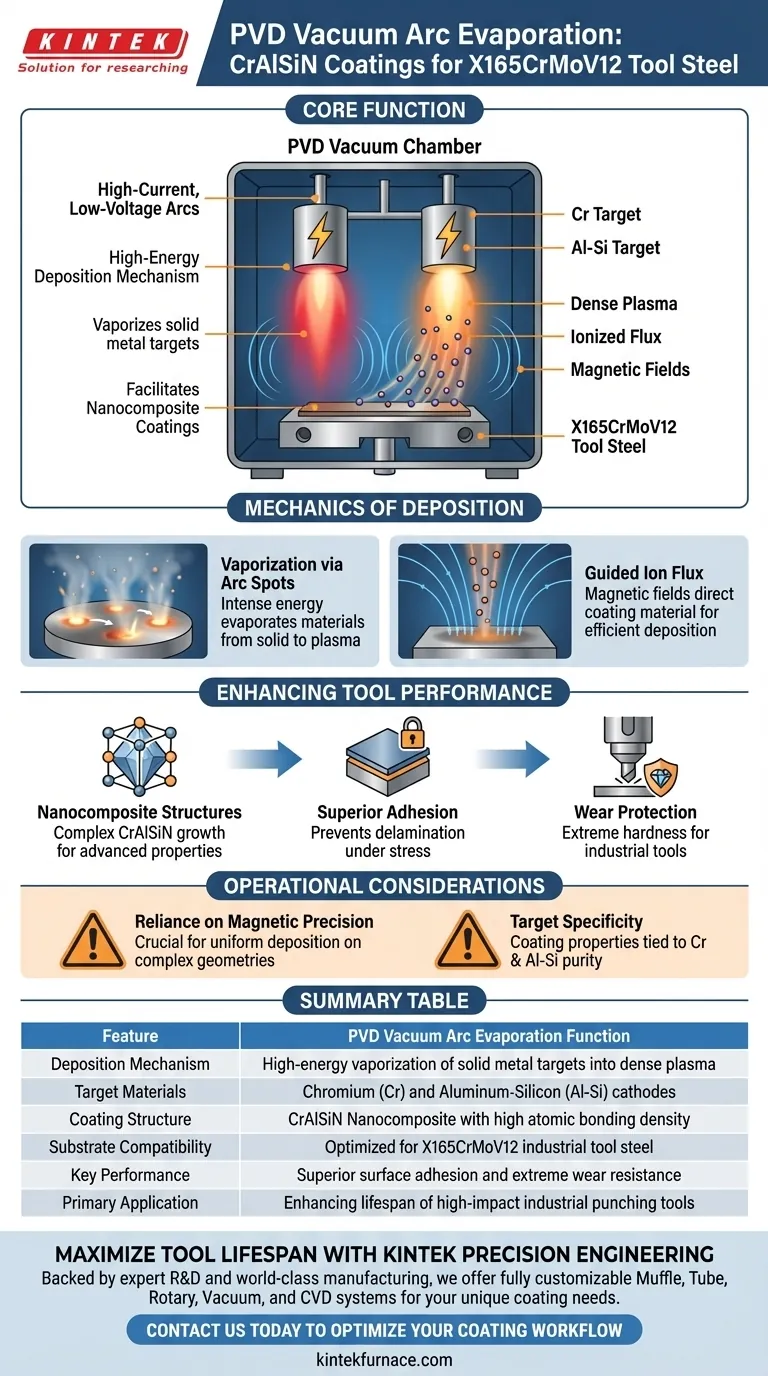

La Evaporación por Arco de Vacío PVD funciona como un mecanismo de deposición de alta energía que vaporiza objetivos metálicos sólidos en un plasma denso para aplicaciones de recubrimiento. Al utilizar arcos de alta corriente y bajo voltaje en cátodos de Cromo (Cr) y Aluminio-Silicio (Al-Si), la tecnología genera un flujo ionizado que se guía magnéticamente para unirse directamente al sustrato de acero para herramientas X165CrMoV12.

Idea Clave: La función principal de esta tecnología es facilitar la formación de recubrimientos de nanocompuestos a través de la evaporación atómica controlada. Este proceso crea una capa superficial con una adhesión superior y una dureza extrema, diseñada específicamente para extender la vida útil de las herramientas de punzonado industriales.

La Mecánica de la Deposición

Vaporización a través de Puntos de Arco

El núcleo de esta tecnología reside en la generación de puntos móviles en la superficie de los objetivos del cátodo. Se aplican arcos de vacío de alta corriente y bajo voltaje a materiales específicos, como Cromo (Cr) y Aluminio-Silicio (Al-Si). Esta intensa energía hace que los materiales objetivo se evaporen rápidamente, pasando de un estado sólido a un plasma.

Flujo de Iones Guiado

Una vez que el material se evapora, crea un flujo de iones. Este flujo de iones no es aleatorio; es guiado activamente por campos magnéticos dentro de la cámara de vacío. Estos campos dirigen el material de recubrimiento con precisión a la superficie del acero para herramientas X165CrMoV12, asegurando una deposición eficiente.

Mejora del Rendimiento de las Herramientas

Creación de Estructuras de Nanocompuestos

La evaporación simultánea de los objetivos de Cr y Al-Si facilita el crecimiento de recubrimientos de nanocompuestos de CrAlSiN. Esta compleja disposición estructural es clave para las avanzadas propiedades físicas del recubrimiento. Va más allá de la simple estratificación para crear una estructura de material robusta e integrada.

Logro de una Adhesión Superior

Una función crítica del proceso de arco de vacío es asegurar que el recubrimiento permanezca adherido bajo tensión. La naturaleza de alta energía del flujo de iones resulta en una alta adhesión entre el recubrimiento y el sustrato de acero para herramientas. Esto previene la delaminación (descamación) durante operaciones de alto impacto.

Protección contra el Desgaste para Herramientas Industriales

El objetivo funcional final es endurecer la superficie de la herramienta. El recubrimiento resultante proporciona dureza extrema y protección contra el desgaste. Esto es particularmente vital para las herramientas de punzonado industriales, que están sujetas a estrés mecánico repetitivo y abrasión.

Consideraciones Operativas y Compensaciones

Dependencia de la Precisión Magnética

La calidad de la deposición depende en gran medida del control de los campos magnéticos. Sin una guía magnética precisa, el flujo de iones puede no depositarse uniformemente sobre las geometrías complejas de una herramienta. Esto añade una capa de complejidad a la configuración y calibración del equipo en comparación con los métodos de deposición no dirigidos.

Especificidad del Objetivo

El proceso descrito depende específicamente de la disponibilidad y pureza de los objetivos de Cr y Al-Si. Las propiedades del nanocompuesto final están directamente ligadas a la composición de estos cátodos. Cualquier inconsistencia en el material objetivo afectará directamente la dureza y la adhesión del recubrimiento final.

Tomando la Decisión Correcta para su Objetivo

El proceso de Evaporación por Arco de Vacío PVD es una solución especializada para aplicaciones industriales de alta tensión. Aquí le mostramos cómo verificar si se alinea con sus objetivos:

- Si su enfoque principal es la Durabilidad: Esta tecnología es ideal porque genera la dureza extrema necesaria para proteger las herramientas de punzonado del desgaste prematuro.

- Si su enfoque principal es la Fiabilidad: Se recomienda el proceso debido a su capacidad para crear una alta adhesión, minimizando el riesgo de fallo del recubrimiento durante la operación.

Resumen: La Evaporación por Arco de Vacío PVD es el método definitivo para transformar el acero para herramientas estándar en un activo de alto rendimiento y resistente al desgaste a través de la aplicación precisa de recubrimientos de nanocompuestos.

Tabla Resumen:

| Característica | Función de la Evaporación por Arco de Vacío PVD |

|---|---|

| Mecanismo de Deposición | Vaporización de alta energía de objetivos metálicos sólidos en plasma denso |

| Materiales Objetivo | Cátodos de Cromo (Cr) y Aluminio-Silicio (Al-Si) |

| Estructura del Recubrimiento | Nanocompuesto de CrAlSiN con alta densidad de enlace atómico |

| Compatibilidad del Sustrato | Optimizado para acero para herramientas industrial X165CrMoV12 |

| Rendimiento Clave | Adhesión superficial superior y resistencia extrema al desgaste |

| Aplicación Principal | Mejora de la vida útil de herramientas de punzonado industriales de alto impacto |

Maximice la Vida Útil de sus Herramientas con KINTEK Precision Engineering

¿Su línea de producción sufre de desgaste prematuro de las herramientas? KINTEK proporciona las soluciones avanzadas de calentamiento y deposición necesarias para dominar el proceso PVD. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD, todos totalmente personalizables para cumplir con sus especificaciones únicas de recubrimiento y tratamiento térmico.

Ya sea que esté depositando nanocompuestos para herramientas de punzonado o investigando la próxima generación de películas delgadas, los hornos de alta temperatura de laboratorio de KINTEK ofrecen la precisión térmica requerida para una adhesión y dureza superiores. ¡Contáctenos hoy mismo para optimizar su flujo de trabajo de recubrimiento!

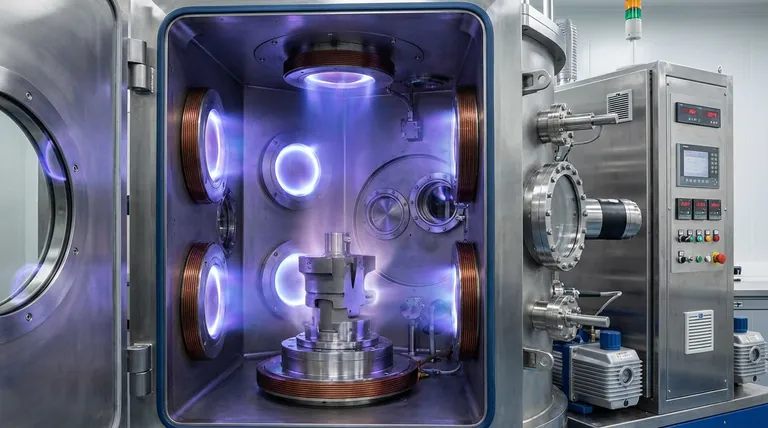

Guía Visual

Referencias

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo altera el proceso CVD las propiedades del sustrato? Mejora la durabilidad, la conductividad y más

- ¿Cómo se aplica la CVD en materiales avanzados y nanotecnología? Desbloquee la precisión atómica para innovaciones de próxima generación

- ¿Cómo se clasifica la CVD según los métodos de calentamiento del sustrato? Elija entre pared caliente y pared fría para su laboratorio

- ¿De qué manera se aplican los sistemas CVD a la purificación de gases? Ingeniería de catalizadores avanzados para una síntesis de gas más limpia

- ¿Cómo se comparan los recubrimientos CVD con los recubrimientos de PTFE aplicados por pulverización? Descubra un rendimiento y una seguridad superiores

- ¿Para qué se utiliza la deposición química de vapor (CVD)? Desbloquee películas delgadas de alto rendimiento para sus aplicaciones

- ¿Qué industrias utilizan comúnmente los procesos CVD? Desbloquee películas delgadas de alto rendimiento para su sector

- ¿Qué mejoras se pueden realizar en la fuerza de unión de las películas dieléctricas de puerta utilizando un horno de tubo CVD? Mejorar la Adhesión para Dispositivos Confiables