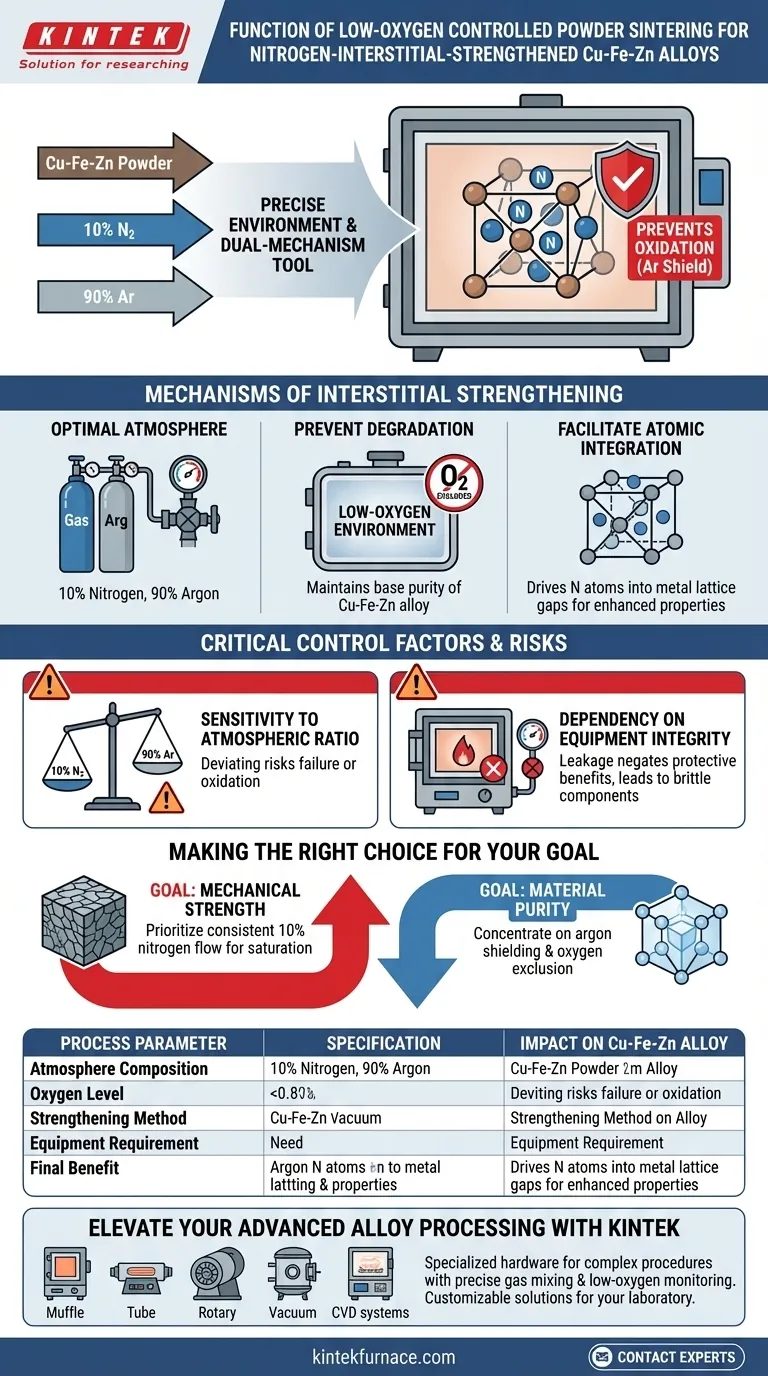

La función principal del proceso de sinterizado de polvo controlado con bajo oxígeno es crear un entorno preciso que permita la solución sólida intersticial de nitrógeno. Al utilizar una atmósfera específica de 10% de Nitrógeno (N2) y 90% de Argón (Ar), este proceso evita simultáneamente la oxidación de las materias primas y facilita la integración de átomos de nitrógeno en la red metálica, lo que resulta en un fortalecimiento mecánico significativo.

Al controlar estrictamente la composición atmosférica, este proceso actúa como una herramienta de doble mecanismo: protege la aleación Cu-Fe-Zn de la degradación a alta temperatura mientras utiliza activamente átomos de nitrógeno para reforzar la estructura interna del material.

Mecanismos de Fortalecimiento Intersticial

La efectividad de este proceso de sinterizado depende de la manipulación del entorno atómico. Va más allá del simple calentamiento para alterar activamente la interacción química entre la fase gaseosa y el metal sólido.

Creación de la Atmósfera Óptima

El proceso opera bajo una atmósfera mixta rigurosamente definida. Esta mezcla consta de 10% de Nitrógeno y 90% de Argón. Esta proporción específica se calcula para equilibrar la protección inerte con los elementos de fortalecimiento activo.

Prevención de la Degradación del Material

El sinterizado estándar a alta temperatura a menudo expone los polvos metálicos al oxígeno, lo que lleva a debilidades estructurales. Este proceso controlado crea un entorno de bajo oxígeno que previene la oxidación excesiva de las materias primas metálicas. Esto asegura que se mantenga la pureza base de la aleación Cu-Fe-Zn durante todo el ciclo térmico.

Facilitación de la Integración Atómica

El objetivo principal es introducir átomos de nitrógeno en los espacios de la red metálica. La atmósfera controlada facilita la entrada efectiva de estos átomos en los espacios intersticiales de la estructura cristalina. Este "relleno" atómico es el impulsor fundamental de las propiedades mecánicas mejoradas de la aleación.

Factores Críticos de Control y Riesgos

Si bien este proceso ofrece beneficios de fortalecimiento significativos, depende en gran medida de la precisión. La "compensación" por propiedades mecánicas superiores es el requisito de un control de proceso exacto.

Sensibilidad a la Proporción Atmosférica

El éxito del proceso depende del equilibrio 10% N2 / 90% Ar. Desviarse de esta mezcla corre el riesgo de no lograr el estado de solución sólida necesario o de permitir que la oxidación comprometa el metal.

Dependencia de la Integridad del Equipo

Para mantener un entorno de bajo oxígeno, el equipo de sinterizado debe ser capaz de sellar y monitorear rigurosamente. Cualquier fuga o incapacidad para mantener la presión de gas específica anula los beneficios protectores, lo que lleva a componentes oxidados y quebradizos en lugar de fortalecidos.

Tomando la Decisión Correcta para su Objetivo

Para implementar con éxito este proceso en aleaciones de Cu-Fe-Zn, debe alinear sus parámetros de procesamiento con los resultados de materiales deseados.

- Si su enfoque principal es la resistencia mecánica: Priorice la consistencia del flujo de nitrógeno al 10% para maximizar la saturación de átomos de nitrógeno dentro de los espacios de la red.

- Si su enfoque principal es la pureza del material: Concéntrese en la integridad del blindaje de argón y la exclusión de oxígeno para prevenir la oxidación superficial o interna de las materias primas.

Dominar el equilibrio preciso de este control atmosférico es el factor decisivo en la producción de aleaciones de alto rendimiento fortalecidas por nitrógeno intersticial.

Tabla Resumen:

| Parámetro del Proceso | Especificación / Mecanismo | Impacto en la Aleación Cu-Fe-Zn |

|---|---|---|

| Composición Atmosférica | 10% N2 + 90% Ar | Equilibra la protección inerte con el fortalecimiento reactivo |

| Nivel de Oxígeno | Ultra-Bajo (Controlado) | Previene la oxidación y degradación de las materias primas |

| Método de Fortalecimiento | Solución Sólida Intersticial | Introduce átomos de nitrógeno en los espacios de la red metálica |

| Requisito del Equipo | Sellado y Monitoreo Rigurosos | Asegura la integridad atmosférica y la pureza del material |

| Beneficio Final | Fortalecimiento Mecánico | Propiedades estructurales significativamente mejoradas |

Mejore su Procesamiento de Aleaciones Avanzadas con KINTEK

El control atmosférico preciso es la diferencia entre un componente quebradizo y una aleación de alto rendimiento. KINTEK proporciona el hardware especializado necesario para procedimientos complejos como el fortalecimiento por nitrógeno intersticial.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos los cuales pueden personalizarse con mezcla de gases precisa y monitoreo de bajo oxígeno para satisfacer sus necesidades únicas de sinterizado. Ya sea que esté desarrollando aleaciones de Cu-Fe-Zn u otros materiales avanzados, nuestros hornos de alta temperatura brindan la estabilidad y pureza que su investigación exige.

¿Listo para optimizar su entorno de sinterizado? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución personalizable perfecta para su laboratorio.

Guía Visual

Referencias

- Xiaohui Qiu, Jianda Zhou. Interstitial N‐Strengthened Copper‐Based Bioactive Conductive Dressings Combined with Electromagnetic Fields for Enhanced Wound Healing. DOI: 10.1002/adhm.202501303

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es el mecanismo por el cual una atmósfera reductora mejora el rendimiento de las ferritas de Mn-Zn? Desbloqueando la excelencia magnética

- ¿Qué papel juega un horno de resistencia de caja en la carbonización del bambú? Domina la pirólisis de precisión para compuestos inteligentes

- ¿Qué papel juega un horno de atmósfera inerte a alta temperatura en la carbonización? Optimice su rendimiento de carbono

- ¿Cuáles son algunas aplicaciones comunes de los hornos de retorta? Esencial para el tratamiento térmico en atmósfera controlada

- ¿Qué papel juega un horno de caja con atmósfera en la síntesis y preparación de materiales? Desbloquee la precisión en la creación de materiales avanzados

- ¿Cómo el entorno térmico controlado de un horno de laboratorio apoya la síntesis hidrotermal de NH2-MIL-125?

- ¿Qué es el tratamiento térmico en atmósfera de argón? La guía definitiva para proteger metales reactivos

- ¿Qué opciones de métodos de calentamiento están disponibles en los hornos de atmósfera experimentales tipo caja? Elija la configuración adecuada para su laboratorio