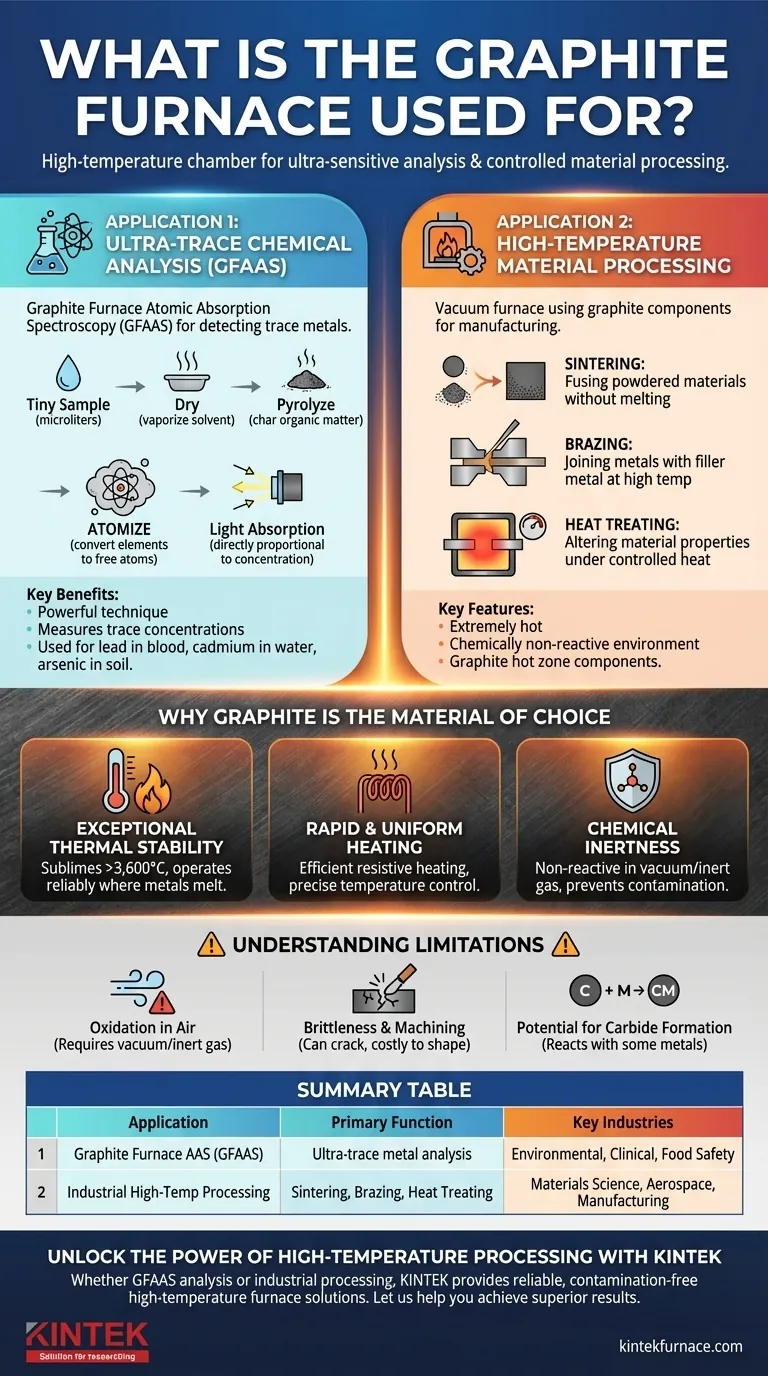

En esencia, un horno de grafito es una cámara de alta temperatura utilizada para dos propósitos distintos pero relacionados: realizar análisis químicos ultrasensibles y procesar materiales bajo condiciones controladas. En química analítica, es el componente central de una técnica llamada Espectroscopia de Absorción Atómica con Horno de Grafito (GFAAS) para la detección de metales traza. En entornos industriales, los hornos de vacío utilizan componentes de grafito para procesos de alta temperatura como el tratamiento térmico, la soldadura fuerte y la sinterización de materiales.

El término "horno de grafito" puede ser confuso porque se refiere tanto a un instrumento analítico específico como a una clase general de hornos industriales. El hilo conductor es el uso del grafito por su inigualable capacidad para soportar el calor extremo mientras permanece químicamente estable.

Las dos aplicaciones principales

La función de un horno de grafito se entiende mejor separando sus dos usos principales: uno en el laboratorio para la medición y otro en la fabricación para la transformación de materiales.

Aplicación 1: Análisis químico de ultratrazas (GFAAS)

Un horno de grafito es el componente que da nombre a la Espectroscopia de Absorción Atómica con Horno de Grafito (GFAAS). Esta es una potente técnica analítica.

El papel del horno es tomar una pequeña muestra líquida (microlitros) y calentarla en una serie de pasos precisos. Este proceso seca, piroliza (carboniza) y finalmente atomiza la muestra, convirtiendo los elementos de interés en una nube de átomos libres dentro de un tubo de grafito.

Luego, la luz de una lámpara específica se hace pasar a través de este vapor atómico. Los átomos absorben la luz, y la cantidad de absorción es directamente proporcional a la concentración del elemento.

GFAAS es el método de elección para medir concentraciones traza y ultratrazas de metales en muestras complejas, como plomo en sangre, cadmio en agua o arsénico en suelo.

Aplicación 2: Procesamiento de materiales a alta temperatura

En contextos industriales y de ciencia de materiales, el término a menudo se refiere a un horno de vacío que utiliza componentes de grafito. El grafito se utiliza para elementos calefactores, aislamiento y los accesorios que sujetan las piezas (bandejas, rejillas, cestas).

Estos hornos aprovechan las propiedades del grafito para crear un ambiente extremadamente caliente y químicamente no reactivo. Esto es esencial para procesos como:

- Sinterización: Fusionar materiales en polvo con calor (pero sin fundirlos) para crear un objeto sólido.

- Soldadura fuerte: Unir dos piezas de metal utilizando un metal de aporte a altas temperaturas.

- Tratamiento térmico: Alterar las propiedades físicas y químicas de un material mediante un calentamiento y enfriamiento controlados, a menudo en vacío para evitar la oxidación.

En este contexto, todo el horno no está hecho de grafito, pero sus componentes críticos internos de "zona caliente" sí lo están.

Por qué el grafito es el material elegido

El grafito no se utiliza por accidente. Su combinación única de propiedades físicas y químicas lo hace ideal para estas exigentes aplicaciones de alta temperatura.

Estabilidad térmica excepcional

El grafito no se funde a presión atmosférica; se sublima (pasa directamente de sólido a gas) a una temperatura increíblemente alta, más de 3.600°C (6.500°F). Esto le permite operar de manera confiable a temperaturas que fundirían la mayoría de los metales.

Calentamiento rápido y uniforme

El grafito tiene una excelente conductividad eléctrica y resistencia, lo que lo convierte en un elemento calefactor resistivo altamente eficiente. Una corriente eléctrica que lo atraviesa genera un calor intenso y uniforme muy rápidamente. Esto permite un control preciso de la temperatura, lo cual es fundamental tanto para la precisión analítica como para el procesamiento de materiales.

Inercia química

En vacío o en una atmósfera de gas inerte (como el argón), el grafito es extremadamente no reactivo. No contaminará la muestra en un análisis GFAAS ni reaccionará con los materiales que se procesan en un horno industrial.

Comprensión de las ventajas y limitaciones

Aunque potente, el grafito no es un material perfecto. Comprender sus limitaciones es clave para usarlo correctamente.

Oxidación en el aire

La debilidad más significativa del grafito es su reacción con el oxígeno a altas temperaturas. Literalmente se quemará, convirtiéndose en gas CO y CO2. Por esta razón, los hornos de grafito deben operarse en vacío o inundados con un gas inerte para proteger los componentes de grafito de la destrucción.

Fragilidad y mecanizado

A diferencia de los metales, el grafito es frágil y puede agrietarse o fracturarse si se somete a un choque mecánico. El mecanizado del grafito en las formas complejas requeridas para los elementos calefactores y los accesorios es un proceso especializado que puede ser más costoso que trabajar con metales convencionales.

Potencial de formación de carburos

A temperaturas muy altas, el carbono del grafito puede reaccionar con ciertos metales (como el titanio o el tungsteno) para formar carburos metálicos. Si bien a veces este es un resultado deseado (en la fabricación de carburos), puede ser una fuente no deseada de contaminación o alteración del material en otras aplicaciones.

Elegir la opción correcta para su objetivo

Comprender con qué "horno de grafito" está tratando es una cuestión de contexto. Su aplicación definirá el papel específico del horno.

- Si su enfoque principal es el análisis cuantitativo de elementos traza: Está trabajando con un Espectrómetro de Absorción Atómica con Horno de Grafito (GFAAS), donde la función del horno es la atomización precisa y rápida de la muestra.

- Si su enfoque principal es el procesamiento de materiales a alta temperatura: Está utilizando un horno de vacío o de atmósfera controlada con componentes de grafito para aprovechar su estabilidad térmica para tareas como la sinterización, la soldadura fuerte o el tratamiento térmico.

En última instancia, el grafito es el material que permite alcanzar temperaturas extremas en un entorno controlado y no contaminante.

Tabla resumen:

| Aplicación | Función principal | Industrias clave |

|---|---|---|

| GFAAS (Espectroscopia de Absorción Atómica con Horno de Grafito) | Análisis de metales ultratrazas | Medio ambiente, Clínica, Seguridad alimentaria |

| Procesamiento industrial a alta temperatura | Sinterización, Soldadura fuerte, Tratamiento térmico | Ciencia de materiales, Aeroespacial, Fabricación |

Libere el poder del procesamiento a alta temperatura con KINTEK

Ya sea que su trabajo requiera las capacidades precisas de análisis de trazas de un sistema GFAAS o la robusta transformación de materiales de un horno industrial de alta temperatura, el desafío principal es lograr resultados confiables y libres de contaminación a calor extremo. KINTEK se especializa en resolver este desafío.

Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permítanos ayudarle a lograr resultados superiores. Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones de hornos a medida pueden mejorar su precisión analítica o eficiencia de fabricación.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo