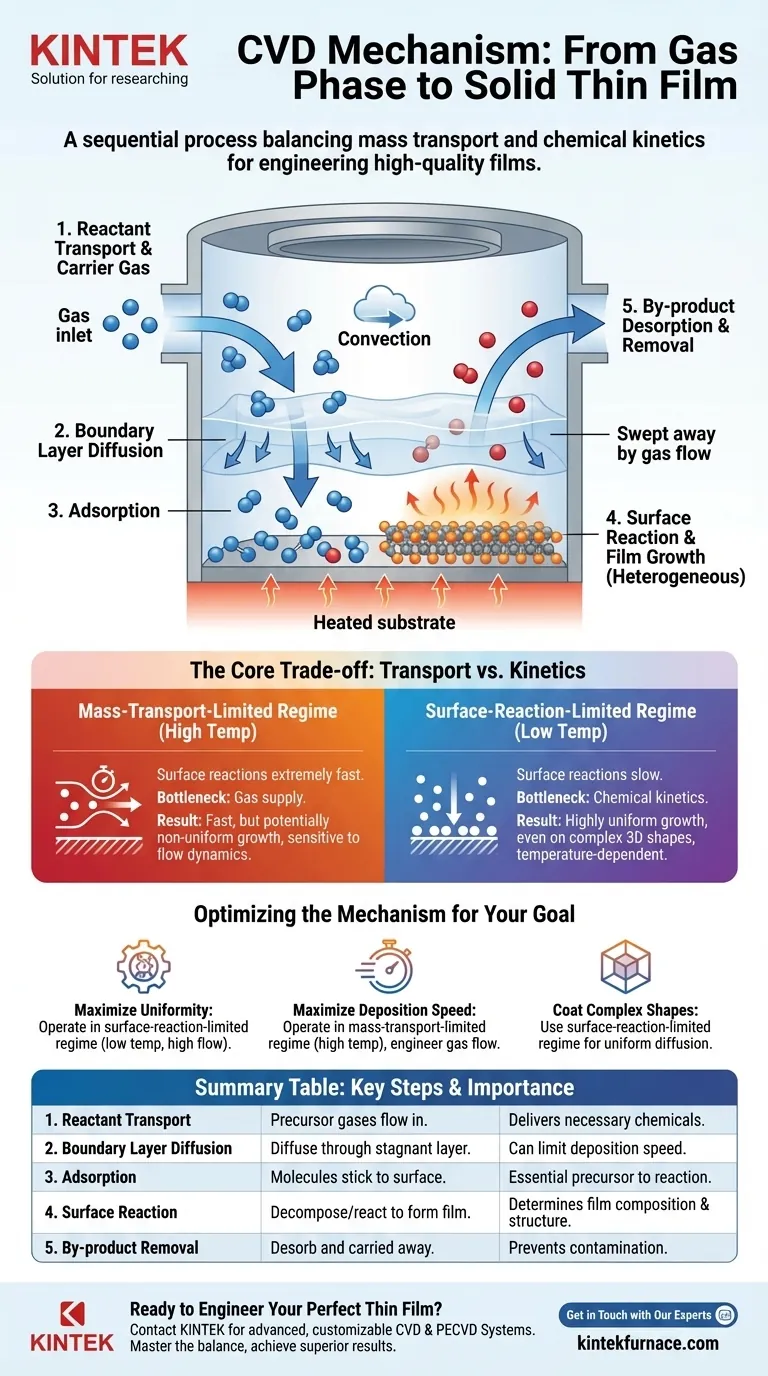

El mecanismo de una reacción de Deposición Química de Vapor (CVD) es un proceso secuencial donde precursores químicos volátiles en fase gaseosa reaccionan para formar una película sólida sobre un sustrato calentado. Esto implica el transporte de los gases reactivos al sustrato, una serie de reacciones químicas en o cerca de la superficie, la posterior formación de la película y la eliminación de los subproductos gaseosos de la cámara de reacción.

En su esencia, el mecanismo CVD es una competencia entre dos velocidades fundamentales: la velocidad a la que los gases precursores son suministrados al sustrato (transporte de masa) y la velocidad a la que reaccionan químicamente en la superficie (cinética). Comprender y controlar este equilibrio es clave para diseñar películas delgadas uniformes y de alta calidad.

Desglosando el Proceso CVD: Del Gas a la Película Sólida

Para comprender verdaderamente el mecanismo CVD, debemos desglosarlo en sus distintos pasos físicos y químicos. Cada paso presenta una oportunidad de control y un posible cuello de botella para el proceso general.

Paso 1: Transporte de Reactivos a la Cámara

El proceso comienza introduciendo uno o más gases precursores volátiles en la cámara de reacción.

Normalmente se utiliza un gas portador (a menudo un gas inerte como argón o nitrógeno) para diluir los precursores y transportarlos hacia el sustrato mediante convección. Los caudales deben controlarse con precisión para mantener las concentraciones químicas deseadas.

Paso 2: Difusión a Través de la Capa Límite

A medida que el gas fluye sobre el sustrato calentado, se forma una "capa límite" estancada de gas justo encima de la superficie.

Las especies reactivas deben difundirse a través de esta capa para llegar al sustrato. El espesor de esta capa y la velocidad de difusión son factores críticos que pueden limitar la velocidad de deposición general.

Paso 3: Adsorción en el Sustrato

Una vez que una molécula precursora llega al sustrato, debe adherirse físicamente a la superficie, un proceso conocido como adsorción.

La molécula no reacciona inmediatamente. Puede difundirse por la superficie, moviéndose hasta encontrar un sitio energéticamente favorable para unirse y reaccionar.

Paso 4: La Reacción Superficial y el Crecimiento de la Película

Este es el corazón del proceso CVD. A través de la energía térmica del sustrato calentado, las moléculas precursoras adsorbidas se descomponen y/o reaccionan entre sí.

Esta reacción superficial heterogénea rompe los enlaces químicos, dejando atrás el material sólido deseado, que nuclea y crece hasta formar una película delgada continua. La vía química específica determina la composición y microestructura de la película.

Paso 5: Desorción y Eliminación de Subproductos

Las reacciones químicas que forman la película sólida también producen subproductos volátiles.

Estas moléculas subproducto deben desorberse (desprenderse) de la superficie, difundirse de nuevo a través de la capa límite y ser arrastradas por el flujo de gas. La eliminación ineficiente de los subproductos puede contaminar la película o inhibir un mayor crecimiento.

Comprendiendo la Compensación Central: Transporte vs. Cinética

La calidad final y la velocidad de crecimiento de la película están gobernadas por cuál de los pasos precedentes es el más lento, o "limitante de la velocidad". Esto típicamente cae en uno de dos regímenes.

Régimen Limitado por el Transporte de Masa

En este régimen, típicamente a temperaturas más altas, las reacciones superficiales son extremadamente rápidas. El cuello de botella es el suministro de reactivos frescos a la superficie.

La velocidad de crecimiento se vuelve altamente sensible a la dinámica del flujo de gas, la presión de la cámara y la geometría del reactor. Esto puede conducir a recubrimientos no uniformes, ya que las áreas con un flujo de gas más directo crecen más rápido.

Régimen Limitado por la Reacción Superficial

A temperaturas más bajas, las reacciones superficiales son mucho más lentas que la velocidad a la que llegan los precursores. El cuello de botella es la propia cinética química.

Debido a que hay un amplio suministro de reactivos en toda la superficie, la deposición tiende a ser altamente uniforme, incluso en formas 3D complejas. La velocidad de crecimiento en este régimen depende fuertemente de la temperatura.

Optimizando el Mecanismo para su Objetivo

Los parámetros ideales del proceso CVD dependen enteramente del resultado deseado para su película. Al controlar la temperatura, la presión y el flujo de gas, usted está manipulando directamente el equilibrio entre el transporte de masa y la cinética de reacción.

- Si su enfoque principal es la uniformidad de la película: Opere en el régimen limitado por la reacción superficial (temperatura más baja, mayor flujo de precursor) para asegurar que la velocidad de crecimiento sea consistente en todo el sustrato.

- Si su enfoque principal es la máxima velocidad de deposición: Opere en el régimen limitado por el transporte de masa (temperatura más alta) pero prepárese para diseñar el flujo de gas para mitigar la posible falta de uniformidad.

- Si su enfoque principal es recubrir geometrías complejas: Utilice el régimen limitado por la reacción superficial, ya que asegura que los reactivos tengan tiempo para difundirse y recubrir uniformemente las características intrincadas.

Dominar el mecanismo CVD significa ir más allá de una simple receta y aprender a ajustar los pasos fundamentales del proceso para lograr sus objetivos materiales específicos.

Tabla Resumen:

| Paso del Mecanismo CVD | Proceso Clave | Importancia |

|---|---|---|

| 1. Transporte de Reactivos | Los gases precursores fluyen hacia la cámara. | Entrega los químicos necesarios al sustrato. |

| 2. Difusión de la Capa Límite | Los reactivos se difunden a través de la capa de gas estancada. | Puede ser un paso limitante de la velocidad de deposición. |

| 3. Adsorción | Las moléculas se adhieren a la superficie del sustrato. | Precursor esencial de la reacción química principal. |

| 4. Reacción Superficial | Los precursores se descomponen/reaccionan para formar la película sólida. | Paso central que determina la composición y estructura de la película. |

| 5. Eliminación de Subproductos | Los subproductos volátiles se desorben y son arrastrados. | Evita la contaminación y permite un crecimiento continuo. |

¿Listo para Diseñar su Película Delgada Perfecta?

Comprender el delicado equilibrio entre el transporte de gas y la cinética superficial es clave para optimizar cualquier proceso CVD. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para transformar este conocimiento en resultados.

Ya sea que su objetivo sea una uniformidad extrema, altas tasas de deposición o el recubrimiento de estructuras 3D complejas, nuestros avanzados Sistemas CVD y PECVD están diseñados con la capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo podemos ayudarle a dominar su mecanismo CVD y lograr películas delgadas superiores.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es la importancia de la técnica CVD de pared fría en la investigación del grafeno? Desbloquee el Crecimiento de Precisión para Grafeno de Alta Calidad

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuál es el propósito del mecanismo de horno deslizante? Lograr un enfriamiento térmico rápido para materiales metaestables

- ¿Cuál es una ventaja importante del vapor químico? Esteriliza sin oxidar sus instrumentos metálicos

- ¿Cuáles son los diferentes tipos de deposición química de vapor? Una guía para seleccionar el proceso CVD adecuado

- ¿Por qué una cámara de deposición por vacío es un entorno de hardware esencial? Desbloquee recubrimientos de alta potencia térmica

- ¿Cómo influye un controlador de flujo másico en las superredes 2D? Control de CVD de precisión para patrones de menos de 10 nm