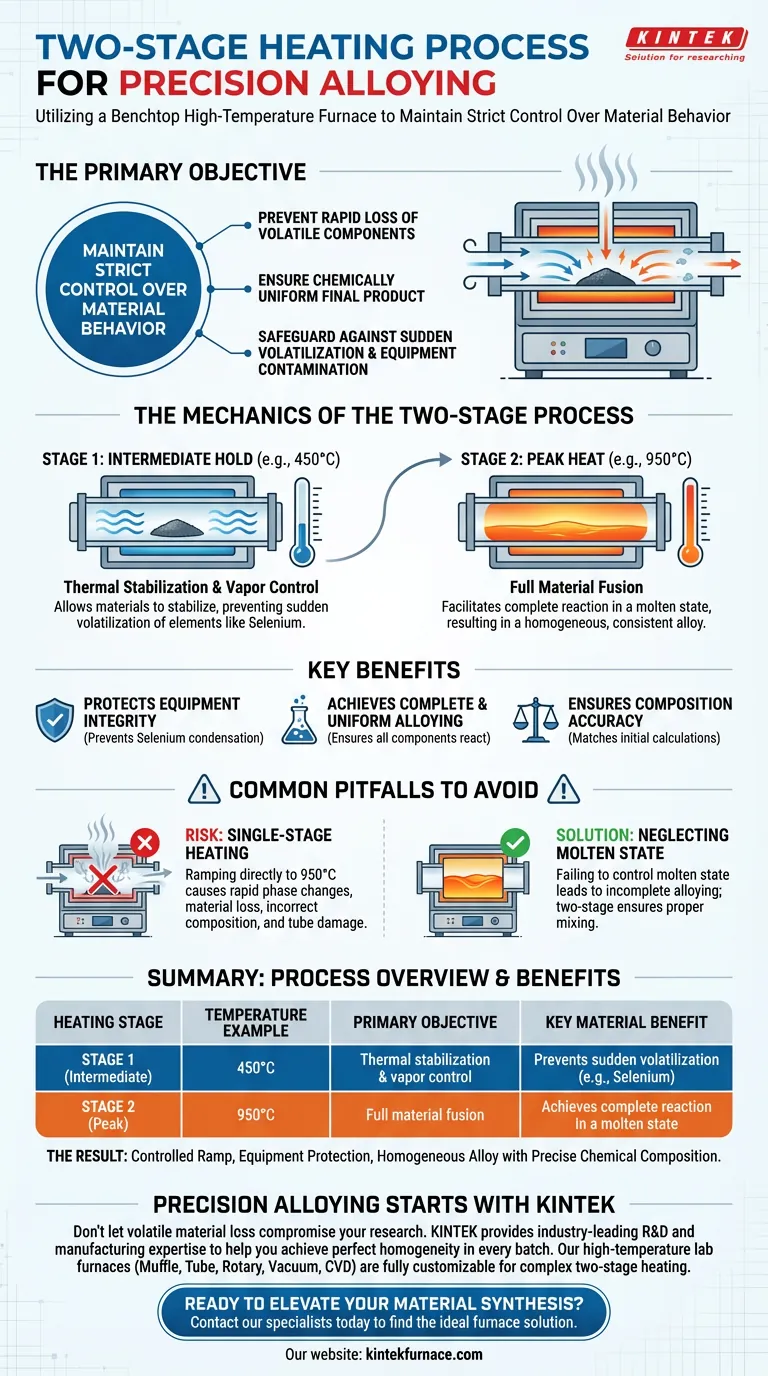

El objetivo principal de utilizar un proceso de calentamiento en dos etapas en un horno de alta temperatura de sobremesa es mantener un control estricto sobre el comportamiento del material durante la fase de aleación. Al implementar una retención térmica a una temperatura intermedia (como 450 °C) antes de ascender a la temperatura final objetivo (950 °C), el sistema previene la pérdida rápida de componentes volátiles y asegura un producto final químicamente uniforme.

Un perfil de calentamiento en dos etapas actúa como una salvaguardia crítica contra la volatilización repentina y la contaminación del equipo. Al estabilizar el entorno de reacción, obliga a todos los elementos a reaccionar completamente en estado fundido, asegurando la integridad de la aleación.

La mecánica del proceso de dos etapas

Prevención de la volatilización repentina

En la aleación a alta temperatura, el calentamiento rápido puede hacer que los componentes inestables se evaporen inmediatamente en lugar de mezclarse.

Un proceso de dos etapas mitiga esto manteniendo el material a una temperatura intermedia más baja (por ejemplo, 450 °C). Esto permite que los materiales se estabilicen térmicamente antes de ser sometidos al calor máximo (por ejemplo, 950 °C), lo que previene eficazmente la volatilización repentina.

Protección de la integridad del equipo

Uno de los riesgos específicos en este proceso es el comportamiento de elementos volátiles como el selenio.

Sin una ruta de calentamiento controlada, el vapor de selenio puede condensarse en las partes más frías de las paredes del tubo. Esto no solo resulta en la pérdida de material de la aleación, sino que también contamina la configuración del horno. El enfoque de dos etapas mantiene estos elementos dentro de la zona de reacción.

Logro de una aleación completa y uniforme

El objetivo final del proceso es la eficiencia de la reacción.

Al prevenir la fuga de elementos volátiles, el horno asegura que todos los componentes permanezcan disponibles para reaccionar. Esto facilita una reacción completa en el estado fundido, lo que resulta en una aleación final homogénea y consistente.

Errores comunes a evitar

El riesgo del calentamiento en una sola etapa

Intentar alcanzar directamente la temperatura final (950 °C) es un error común que compromete el material.

Omitir la retención intermedia desencadena cambios de fase rápidos que conducen a la pérdida de material por evaporación. Esto resulta en una aleación con una composición química incorrecta y potencialmente daña el tubo del horno por condensación.

Ignorar la reacción en estado fundido

Si el perfil de calentamiento es demasiado agresivo, los componentes pueden separarse antes de poder mezclarse.

El proceso de dos etapas asegura que la reacción ocurra mientras los materiales están adecuadamente fundidos. No controlar este estado conduce a una aleación incompleta, donde el producto final carece de las propiedades físicas y químicas deseadas.

Tomando la decisión correcta para su objetivo

Para asegurar que su proceso de aleación produzca resultados de la más alta calidad, considere las siguientes aplicaciones específicas de esta estrategia de calentamiento:

- Si su enfoque principal es la precisión de la composición: Priorice la retención intermedia a 450 °C para prevenir la pérdida de componentes volátiles como el selenio, asegurando que su relación final coincida con su cálculo inicial.

- Si su enfoque principal es la consistencia del proceso: Utilice el perfil de dos etapas para forzar una reacción completa en estado fundido, garantizando que cada lote logre el mismo nivel de uniformidad.

Controle la ruta de temperatura con precisión y asegurará tanto la pureza de su aleación como la longevidad de su equipo.

Tabla resumen:

| Etapa de calentamiento | Ejemplo de temperatura | Objetivo principal | Beneficio clave del material |

|---|---|---|---|

| Etapa 1 (Intermedia) | 450°C | Estabilización térmica y control de vapor | Previene la volatilización repentina de elementos como el selenio |

| Etapa 2 (Pico) | 950°C | Fusión completa del material | Logra una reacción completa en estado fundido |

| El resultado | Rampa controlada | Protección del equipo | Aleación homogénea con composición química precisa |

La aleación de precisión comienza con KINTEK

No permita que la pérdida de material volátil comprometa su investigación. KINTEK proporciona experiencia líder en la industria en I+D y fabricación para ayudarle a lograr una homogeneidad perfecta en cada lote. Ya sea que necesite sistemas de mufla, tubo, rotatorios, de vacío o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para soportar perfiles de calentamiento complejos en dos etapas y proteger su equipo de la contaminación.

¿Listo para mejorar su síntesis de materiales? Contacte a nuestros especialistas hoy mismo para encontrar la solución de horno ideal para sus necesidades únicas de aleación.

Guía Visual

Referencias

- Mohamed Muthana Ghazi, Kareem A. Jasim. An investigation into the implications of partial substitution of selenium with lead on the thermal properties for S<sub>60</sub>Se<sub>40-X</sub>Pb<sub>X</sub> Chalcogenide Compound. DOI: 10.1088/1742-6596/2857/1/012007

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son algunas opciones adicionales disponibles para los hornos de caja? Mejore su eficiencia de procesamiento térmico

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Qué consideraciones de seguridad son importantes al usar un horno de mufla? Garantice operaciones seguras a altas temperaturas

- ¿Cuál es la mayor ventaja de un horno de mufla? Calentamiento de alta temperatura superior y libre de contaminación

- ¿Cuáles son los diferentes tipos de control para hornos de mufla? Elija el sistema adecuado para precisión y eficiencia

- ¿Qué consideraciones de temperatura son importantes para los hornos mufla? Optimice el rendimiento y la longevidad

- ¿Qué papel juega un horno mufla de microondas industrial en el proceso de sinterización de esqueletos cerámicos de mulita porosos?

- ¿Cuál es el papel de un horno mufla en la calcinación del catalizador Co@BaAl2O4-x? Pasos clave para una síntesis de precisión