La función principal de un horno de pirólisis a alta temperatura en este contexto es proporcionar un entorno térmico controlado que facilite la descomposición de los ligandos orgánicos dentro de los precursores metálicos, como los marcos metal-orgánicos (MOF) o los polímeros. Este tratamiento térmico es el paso crítico que convierte los ingredientes químicos crudos en un catalizador estructurado y funcional.

Conclusión clave La pirólisis no es simplemente calentar; es un proceso transformador que carboniza los marcos orgánicos para crear soportes de alta área superficial mientras ancla simultáneamente los átomos metálicos. Esto evita la agregación de metales, asegurando la dispersión singular de átomos de Fe, Co o Ni necesaria para una alta actividad catalítica.

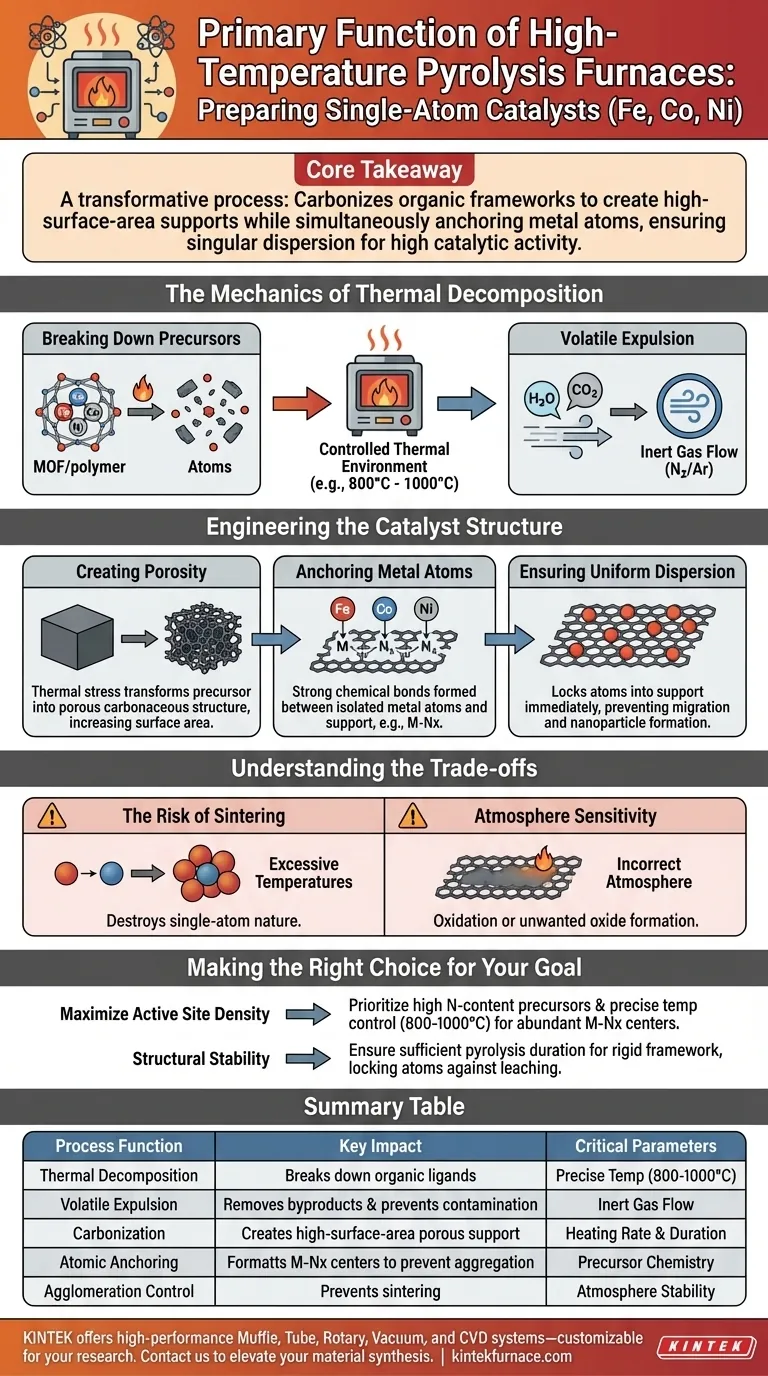

La mecánica de la descomposición térmica

Desglose de precursores

El horno crea las condiciones necesarias para descomponer los complejos ligandos orgánicos que se encuentran en precursores como los MOF o los complejos metálicos.

Esta descomposición es el primer paso para liberar los átomos metálicos de sus enlaces químicos iniciales, preparándolos para la re-coordinación.

Expulsión de volátiles

A medida que el material orgánico se descompone, los subproductos volátiles deben eliminarse de la matriz del material.

El horno, que a menudo utiliza un flujo de gas inerte (como nitrógeno), asegura que estos productos de descomposición se expulsen eficientemente, evitando la contaminación de la estructura final del catalizador.

Ingeniería de la estructura del catalizador

Creación de porosidad

El estrés térmico inducido por el horno transforma el material precursor en una estructura carbonosa porosa.

Este proceso aumenta significativamente el área superficial, lo cual es vital para exponer el número máximo de sitios activos a los reactivos durante futuras aplicaciones catalíticas.

Anclaje de átomos metálicos

Quizás la función más crítica es la creación de fuertes enlaces químicos entre los átomos metálicos aislados y el material de soporte.

Al controlar la temperatura (a menudo entre 800 °C y 1000 °C), el horno facilita la coordinación de los átomos metálicos con elementos como el nitrógeno dentro del soporte de carbono (formando centros Fe-Nx, por ejemplo).

Asegurar una dispersión uniforme

La pirólisis adecuada evita que los átomos metálicos migren y se agrupen.

Al fijar los átomos en la estructura de soporte inmediatamente después de la descomposición, el horno asegura que los metales permanezcan dispersos atómicamente en lugar de agregarse en nanopartículas.

Comprender las compensaciones

El riesgo de sinterización

Si bien el calor alto es necesario para la carbonización y el anclaje, las temperaturas excesivas pueden provocar la "sinterización".

La sinterización ocurre cuando la energía térmica supera las fuerzas de anclaje, lo que hace que los átomos individuales migren y se fusionen en cúmulos metálicos más grandes, destruyendo efectivamente la naturaleza de "átomo único" del catalizador.

Sensibilidad a la atmósfera

El éxito de la pirólisis depende en gran medida del entorno atmosférico mantenido dentro del horno.

Una atmósfera incorrecta (por ejemplo, falta de protección con gas inerte) puede provocar la oxidación del soporte de carbono o la formación no deseada de óxidos metálicos en lugar de la coordinación metal-nitrógeno-carbono deseada.

Tomar la decisión correcta para su objetivo

Para optimizar la síntesis de catalizadores de átomo único de Fe, Co y Ni, alinee su estrategia de tratamiento térmico con sus requisitos estructurales específicos.

- Si su enfoque principal es maximizar la densidad de sitios activos: Priorice precursores con alto contenido de nitrógeno y control preciso de la temperatura (alrededor de 800-1000 °C) para facilitar la formación de abundantes centros de coordinación metal-nitrógeno (M-Nx).

- Si su enfoque principal es la estabilidad estructural: Asegúrese de que la duración de la pirólisis sea suficiente para carbonizar completamente el soporte, creando un marco rígido que fije los átomos metálicos en su lugar contra la lixiviación o el movimiento.

Un proceso de pirólisis precisamente ajustado es la diferencia entre un catalizador de átomo único de alto rendimiento y un agregado genérico de partículas metálicas.

Tabla resumen:

| Función del proceso | Impacto clave en la estructura del catalizador | Parámetros críticos |

|---|---|---|

| Descomposición térmica | Descompone ligandos orgánicos y precursores | Temperatura precisa (800 °C - 1000 °C) |

| Expulsión de volátiles | Elimina subproductos y previene la contaminación | Flujo de gas inerte (N2/Argón) |

| Carbonización | Crea un soporte de carbono poroso de alta área superficial | Velocidad de calentamiento y duración |

| Anclaje atómico | Forma centros M-Nx para prevenir la agregación | Química del precursor y entorno |

| Control de aglomeración | Previene la sinterización de átomos en nanopartículas | Estabilidad de la atmósfera |

La precisión es primordial al diseñar catalizadores de átomo único. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer las rigurosas demandas térmicas de su investigación. Ya sea que esté optimizando centros Fe-Nx o escalando la carbonización, nuestros hornos brindan la uniformidad de temperatura y el control atmosférico necesarios para prevenir la sinterización y garantizar la dispersión atómica. Póngase en contacto con KINTEK hoy mismo para descubrir cómo nuestras soluciones de alta temperatura de laboratorio pueden mejorar su síntesis de materiales.

Guía Visual

Referencias

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo se utilizan los hornos rotatorios de calentamiento indirecto en la gestión de residuos? Descubra soluciones eficientes de residuos a recursos

- ¿Cuál es el uso de un horno rotatorio? Lograr Calentamiento y Mezclado Uniforme para Materiales Industriales

- ¿Qué tipo de tecnología de sellado se utiliza en los hornos rotatorios? Aumente la eficiencia y reduzca los costos

- ¿Cómo facilita un sistema de calcinación en lecho fluidizado la conversión del polvo de mineral de hierro? Mejore la eficiencia con suspensión.

- ¿Cómo beneficia a los usuarios la versatilidad de los hornos de tubo rotatorio? Lograr un calentamiento uniforme y un procesamiento continuo

- ¿Cuáles son las diferencias clave entre los hornos rotatorios de fuego directo e indirecto? Elija el horno adecuado para su material

- ¿Cómo beneficia el mecanismo de rotación en un horno de tubo rotatorio a los procesos CVD? Logre recubrimientos uniformes y aumente la eficiencia

- ¿Por qué es necesario un reactor rotatorio de grado industrial en el proceso de pirólisis de lodos de petróleo? Maximizar el rendimiento y la eficiencia