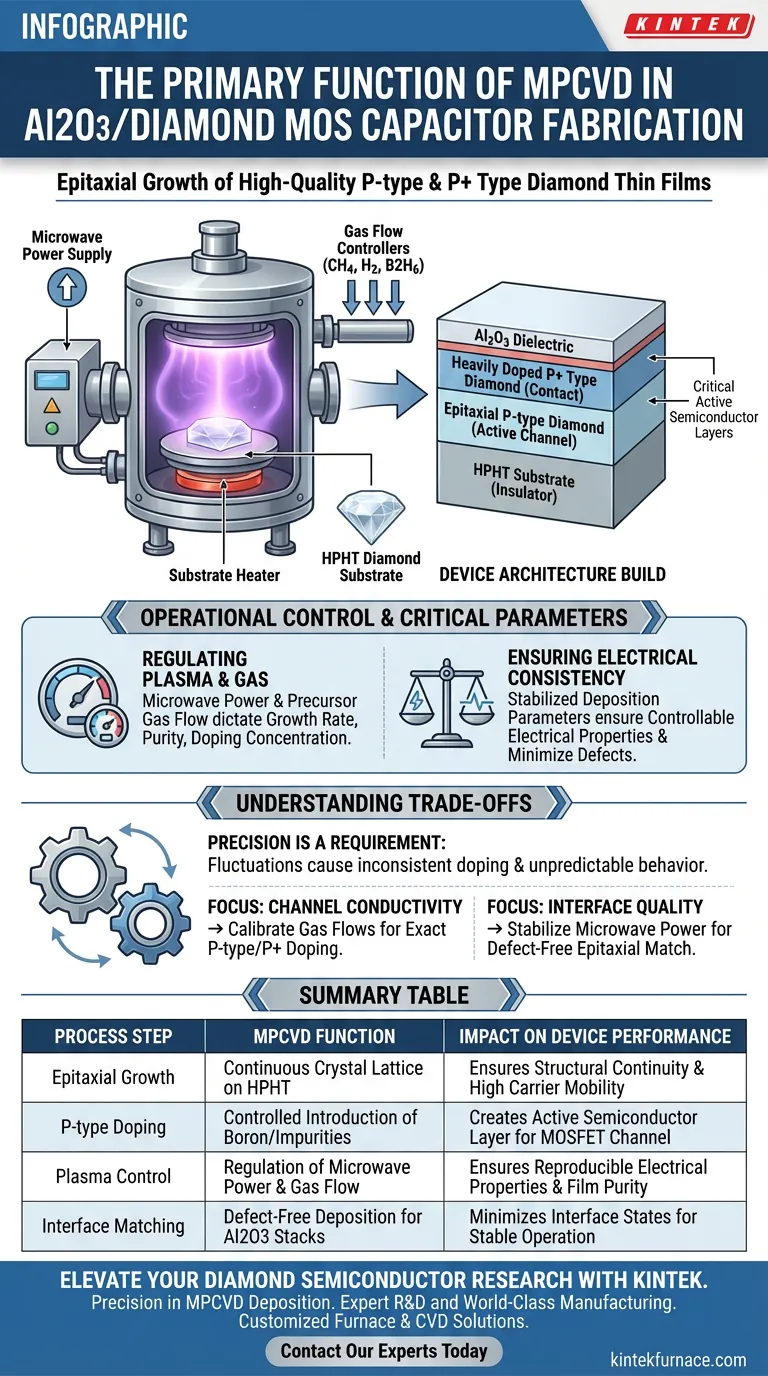

La función principal de un sistema de deposición química en fase vapor por plasma de microondas (MPCVD) en este contexto es el crecimiento epitaxial de películas delgadas de diamante de alta calidad de tipo p y tipo p+ fuertemente dopadas sobre sustratos de diamante monocristalino de alta presión y alta temperatura (HPHT). Este proceso es esencial para crear las capas semiconductoras activas requeridas para la operación del dispositivo.

El MPCVD sirve como el paso de fabricación fundamental para la electrónica basada en diamante, transformando un sustrato en bruto en un semiconductor funcional. Al controlar con precisión el entorno de crecimiento, define los perfiles de dopaje específicos necesarios para que el canal MOSFET conduzca electricidad de manera efectiva.

El Papel del MPCVD en la Arquitectura del Dispositivo

Crecimiento Epitaxial sobre Sustratos HPHT

El sistema MPCVD funciona como una herramienta de deposición de alta precisión. Su tarea específica es hacer crecer nuevas capas de diamante directamente sobre un sustrato de diamante monocristalino HPHT existente.

Debido a que este proceso es epitaxial, las nuevas capas continúan la red cristalina del sustrato a la perfección. Esto asegura la continuidad estructural, que es vital para dispositivos electrónicos de alto rendimiento.

Creación de Perfiles de Dopaje Específicos

Un sustrato de diamante en bruto es típicamente un aislante eléctrico. Para funcionar como semiconductor, debe ser dopado.

El sistema MPCVD introduce impurezas específicas durante la fase de crecimiento para crear capas de tipo p y tipo p+ fuertemente dopadas. Esta capacidad de ajustar la conductividad a nivel atómico es lo que hace posible la fabricación de dispositivos complejos como capacitores y transistores.

Formación del Canal MOSFET Central

Las capas cultivadas por el sistema MPCVD no son meros recubrimientos estructurales; forman la región activa del dispositivo.

La referencia señala explícitamente que estas capas epitaxiales de alta calidad sirven como el material semiconductor central para los canales MOSFET. Sin este paso específico de MPCVD, no hay canal para que los electrones (o huecos) fluyan, lo que hace que el dispositivo no sea funcional.

Control Operacional y Parámetros Críticos

Regulación de la Potencia de Microondas y el Flujo de Gas

La calidad de la película de diamante depende completamente de la estabilidad del entorno del plasma.

El sistema MPCVD permite un control granular sobre la potencia de microondas y las tasas de flujo de gas precursor. La regulación de estas variables dicta la tasa de crecimiento, la pureza y la concentración de dopaje de la película final.

Garantía de Consistencia Eléctrica

El objetivo final del proceso MPCVD es la reproducibilidad. Al estabilizar los parámetros de deposición, el sistema asegura que las capas cultivadas tengan propiedades eléctricas controlables.

Esta consistencia es necesaria para minimizar defectos que de otro modo degradarían el rendimiento de la pila de capacitores MOS de Al2O3/diamante.

Comprender las Compensaciones

La Necesidad de Precisión

Si bien el MPCVD permite un crecimiento de alta calidad, es muy sensible a las fluctuaciones de los parámetros. El "control preciso" mencionado en la referencia no es un lujo; es un requisito.

Si la potencia de microondas o el flujo de gas se desvían, la concentración de dopaje se volverá inconsistente. Esto resulta en un canal MOSFET con un comportamiento eléctrico impredecible, comprometiendo todo el dispositivo.

Tomar la Decisión Correcta para su Objetivo

Al utilizar MPCVD para la fabricación de capacitores MOS de diamante, su enfoque operativo debe cambiar según sus requisitos específicos:

- Si su enfoque principal es la conductividad del canal: Priorice la calibración precisa de los flujos de gas precursor para lograr las concentraciones de dopaje exactas de tipo p y p+ requeridas.

- Si su enfoque principal es la calidad de la interfaz: Concéntrese en la estabilidad de la potencia de microondas para garantizar una coincidencia epitaxial sin defectos con el sustrato HPHT.

El éxito en este paso de fabricación depende del uso del sistema MPCVD no solo para cultivar diamante, sino para diseñar propiedades eléctricas específicas a través de un estricto control del proceso.

Tabla Resumen:

| Paso del Proceso | Función del MPCVD | Impacto en el Rendimiento del Dispositivo |

|---|---|---|

| Crecimiento Epitaxial | Formación continua de la red cristalina sobre sustratos HPHT | Asegura la continuidad estructural y la alta movilidad de portadores |

| Dopaje de Tipo p | Introducción controlada de boro/impurezas | Crea la capa semiconductora activa para el canal MOSFET |

| Control del Plasma | Regulación de la potencia de microondas y el flujo de gas | Asegura propiedades eléctricas reproducibles y pureza de la película |

| Coincidencia de Interfaz | Deposición sin defectos para pilas de Al2O3 | Minimiza los estados de interfaz para una operación estable del capacitor |

Mejore su Investigación de Semiconductores de Diamante con KINTEK

La precisión en la deposición MPCVD es la diferencia entre un dispositivo defectuoso y un capacitor MOS de Al2O3/diamante de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas CVD de plasma de microondas líderes en la industria, junto con nuestras soluciones de hornos Muffle, Tube y Vacuum. Ya sea que esté diseñando perfiles de dopaje de tipo p o capas epitaxiales complejas, nuestros sistemas son totalmente personalizables para satisfacer sus requisitos de laboratorio únicos.

¿Listo para lograr una calidad de película superior? Contacte a nuestros expertos técnicos hoy mismo para discutir sus necesidades de hornos personalizados o CVD.

Guía Visual

Referencias

- Xufang Zhang, Norio Tokuda. Impact of water vapor annealing treatments on Al2O3/diamond interface. DOI: 10.1063/5.0188372

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Cómo se compara la MPCVD con la HFCVD en términos de contaminación? La MPCVD garantiza películas más puras para un rendimiento superior

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Cómo se compara el MPCVD con otros métodos CVD como el HFCVD y el soplete de plasma? Descubra una pureza y uniformidad de película superiores

- ¿Cuál es la importancia del plasma de descarga estable en MPCVD? La clave para la síntesis de diamantes de alta calidad

- ¿Cómo pueden los ajustes compensar los cambios en los parámetros del dispositivo MPCVD? Sintonización de frecuencia maestra y fase para un plasma estable

- ¿Cuáles son los dos tipos principales de MPCVD basados en la potencia de microondas y la presión del gas? Desbloquee el Crecimiento Óptimo de Diamante

- ¿Qué significa MPCVD y cuál es su uso principal? Descubra soluciones de crecimiento de diamantes de alta calidad