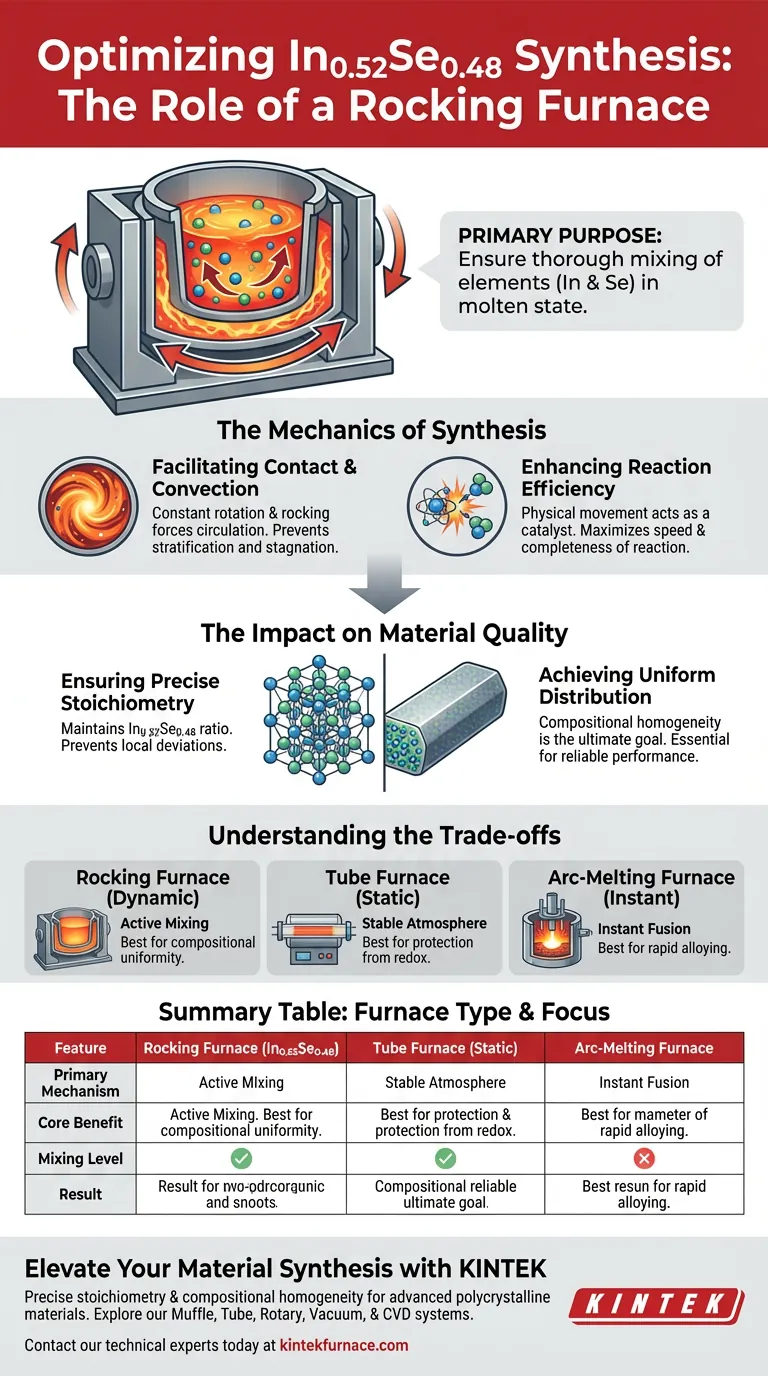

El propósito principal de usar un horno basculante en la síntesis de In0.52Se0.48 es asegurar la mezcla completa de los elementos mientras se encuentran en estado fundido. Al aplicar movimientos constantes de rotación e inclinación, el horno crea convección mecánica entre el Indio (In) y el Selenio (Se) de alta pureza. Este movimiento forzado es el motor clave para la eficiencia de la reacción, asegurando que el material final logre una estequiometría precisa y una composición uniforme.

La ventaja principal de un horno basculante es que va más allá del simple calentamiento para ofrecer una mezcla activa. Este proceso dinámico es esencial para prevenir la segregación de materiales, asegurando que el material policristalino In0.52Se0.48 sea químicamente consistente en su totalidad.

La Mecánica de la Síntesis

Facilitando el Contacto y la Convección

En el calentamiento estándar, los elementos fundidos pueden estratificarse según su densidad o permanecer estáticos. Un horno basculante elimina este problema al introducir rotación e inclinación constantes.

Esta acción mecánica fuerza la circulación del Indio y el Selenio fundidos. Asegura que los reactivos estén en un estado de contacto continuo y completo en lugar de permanecer estancados.

Mejorando la Eficiencia de la Reacción

El movimiento físico dentro del horno actúa como un catalizador para la reacción física. Al promover la convección, el horno asegura que las porciones no reaccionadas del fundido se junten constantemente.

Esto maximiza la velocidad y la completitud de la reacción. Evita que queden bolsas de material no reaccionado en el lingote final.

El Impacto en la Calidad del Material

Asegurando una Estequiometría Precisa

Para materiales como el In0.52Se0.48, adherirse a la proporción química específica es fundamental. Las variaciones en la proporción pueden alterar drásticamente las propiedades del material.

El horno basculante previene desviaciones locales en la mezcla. Asegura que la proporción de Indio a Selenio se mantenga precisamente en todo el volumen del material.

Logrando una Distribución Uniforme

El objetivo final de usar este aparato es la homogeneidad composicional.

Sin el movimiento basculante, el material policristalino final podría sufrir una distribución composicional desigual. El horno asegura que el material pre-sintetizado sea uniforme, lo cual es un requisito previo para un rendimiento fiable en aplicaciones posteriores.

Comprendiendo las Compensaciones

Entornos Dinámicos vs. Estáticos

Si bien un horno basculante es excelente para la mezcla, difiere fundamentalmente de los métodos estáticos. Por ejemplo, un horno de tubo estándar (a menudo utilizado para NaRu2O4) prioriza un entorno estable y sellado para el control de la atmósfera sobre la mezcla física.

Si la reacción requiere un delicado equilibrio de gases volátiles o protección extrema contra reacciones redox, el movimiento dinámico de un horno basculante podría introducir variables innecesarias en comparación con una configuración estática.

Velocidad de Mezcla vs. Fusión Instantánea

El horno basculante se basa en un movimiento sostenido para lograr la homogeneidad a lo largo del tiempo. Esto contrasta con métodos como la fusión por arco (utilizada para aleaciones de Cr-Mn-Ge), que utiliza arcos de alta temperatura para una fusión instantánea.

Si bien la fusión por arco es más rápida para aleaciones rápidas, puede que no proporcione la mezcla suave y sostenida requerida para el equilibrio estequiométrico preciso de In0.52Se0.48.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el método de síntesis correcto, debe alinear las capacidades del horno con los requisitos específicos de su material:

- Si su enfoque principal es la uniformidad composicional en el fundido: Utilice un horno basculante para inducir convección y asegurar una estequiometría precisa, como se requiere para In0.52Se0.48.

- Si su enfoque principal es la fusión rápida a alta temperatura: Considere un horno de fusión por arco para fundir y alear instantáneamente los elementos crudos.

- Si su enfoque principal es la estabilidad de la atmósfera: Utilice un horno de tubo sellado para mantener un entorno inerte protector y prevenir reacciones redox no deseadas.

El éxito en la síntesis depende no solo de alcanzar la temperatura correcta, sino de controlar cómo interactúan los elementos una vez que llegan allí.

Tabla Resumen:

| Característica | Horno Basculante (In0.52Se0.48) | Horno de Tubo (Estático) | Horno de Fusión por Arco |

|---|---|---|---|

| Mecanismo Principal | Convección mecánica e inclinación | Control de atmósfera estable | Arco eléctrico de alta temperatura |

| Beneficio Clave | Elimina la segregación de materiales | Previene reacciones redox | Fusión instantánea |

| Nivel de Mezcla | Alto (Circulación activa) | Bajo (Difusión pasiva) | Moderado (Aleación rápida) |

| Resultado | Estequiometría precisa | Pureza de la atmósfera | Tiempos de ciclo rápidos |

Mejore su Síntesis de Materiales con KINTEK

La estequiometría precisa y la homogeneidad composicional son innegociables para los materiales policristalinos avanzados. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, junto con hornos especializados adaptados a sus necesidades de investigación únicas.

Ya sea que esté sintetizando In0.52Se0.48 o desarrollando aleaciones de próxima generación, nuestras soluciones personalizables de alta temperatura garantizan que su laboratorio logre resultados repetibles y de alta calidad en todo momento.

¿Listo para optimizar su procesamiento térmico? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para su aplicación.

Guía Visual

Referencias

- Min Jin, Xuechao LIU. Growth and Characterization of Large-size InSe Crystal from Non-stoichiometric Solution <i>via</i> a Zone Melting Method. DOI: 10.15541/jim20230524

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de producción de los hornos rotatorios? Lograr un procesamiento industrial eficiente y de alta calidad

- ¿Cuáles son los componentes clave de la construcción de un horno rotatorio? Descubra las piezas esenciales para un procesamiento industrial eficiente

- ¿Cómo se aplican los hornos rotatorios de calentamiento indirecto en el procesamiento químico? Logre pureza y precisión en las transformaciones térmicas

- ¿Qué hace que los hornos de tubo rotatorio sean fáciles de usar? Logre una uniformidad y eficiencia de proceso superiores

- ¿Cuáles son las ventajas y desventajas de los hornos rotatorios? Una guía para una uniformidad de proceso superior

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuál es el principio de funcionamiento de un horno de sinterización de tubo giratorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las ventajas de los hornos rotatorios de calentamiento indirecto? Logre una pureza y precisión absolutas en el procesamiento térmico