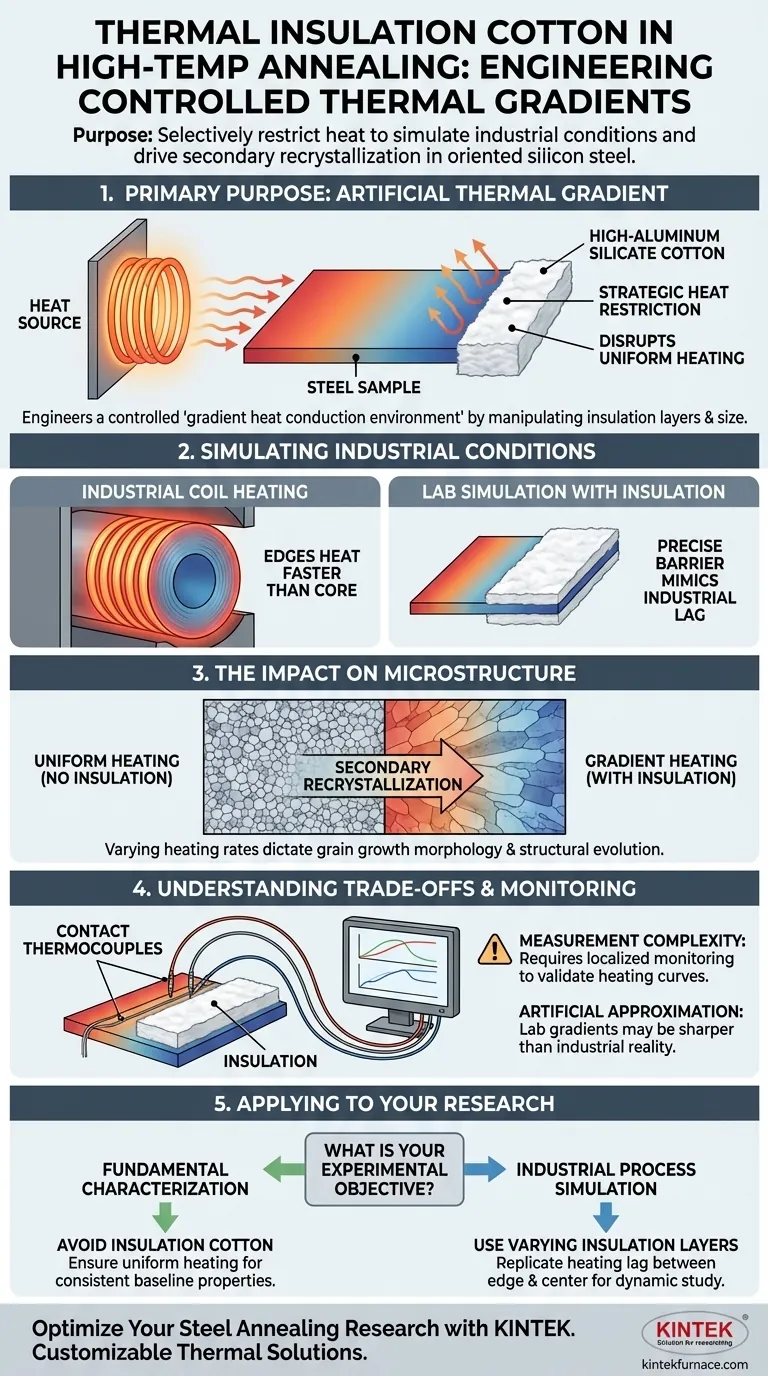

El propósito principal es diseñar artificialmente un gradiente térmico controlado. Al cubrir estratégicamente áreas específicas de la muestra de acero al silicio orientado con algodón de aislamiento térmico de silicato de aluminio alto, los investigadores pueden restringir selectivamente la entrada de energía térmica. Este proceso interrumpe el calentamiento uniforme, simulando efectivamente la distribución desigual de la temperatura que experimentan las bobinas de acero durante la producción industrial.

Al manipular el número de capas y el tamaño del algodón aislante, los investigadores pueden crear un "entorno de conducción de calor por gradiente". Esto les permite ir más allá de las simples pruebas de temperatura y estudiar exactamente cómo las tasas de calentamiento variables en una sola muestra influyen en la evolución estructural del material.

Simulación de Condiciones Industriales

Replicación del Calentamiento de Bobinas

En el recocido industrial a gran escala, las bobinas de acero rara vez se calientan de manera uniforme. Los bordes exteriores a menudo absorben el calor mucho más rápido que el núcleo interior.

El Papel del Aislamiento

El algodón de aislamiento térmico imita esta realidad industrial en un entorno de laboratorio a pequeña escala. Actúa como una barrera, ralentizando la transferencia de calor a secciones específicas de la muestra.

Direccionalidad Controlada

Este no es un aislamiento aleatorio; es preciso. Los investigadores pueden bloquear el calor de direcciones o bordes específicos para modelar escenarios de producción exactos.

El Impacto en la Microestructura

Impulso de la Recristalización Secundaria

El fenómeno central que se estudia aquí es la recristalización secundaria. Este es el proceso por el cual ciertos granos cristalinos crecen significativamente más que sus vecinos.

Vinculación del Calor al Crecimiento del Grano

El gradiente de calentamiento creado por el algodón influye directamente en este crecimiento. Las diferencias en las tasas de aumento de temperatura en la muestra conducen a variaciones en la morfología del crecimiento del grano.

Cuantificación de la Diferencia

Al comparar las áreas aisladas con las áreas expuestas, los investigadores pueden establecer una correlación. Mapean cómo los gradientes específicos de la tasa de calentamiento dan como resultado estructuras de grano específicas.

Comprensión de las Compensaciones

Complejidad de la Medición

La introducción de gradientes térmicos agrega variables que deben monitorearse rigurosamente. Las simples lecturas de temperatura del horno ya no son suficientes.

Requisito de Monitoreo Localizado

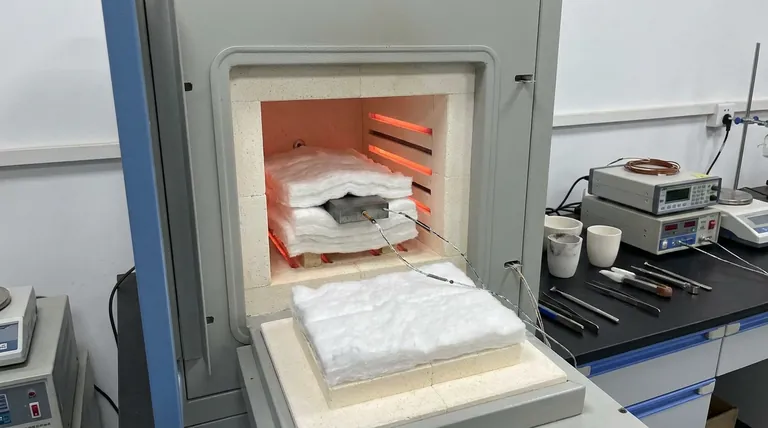

Para validar el experimento, se deben colocar termopares de contacto tanto en los bordes (calentamiento rápido) como en los centros (calentamiento ralentizado) de la muestra. Sin una verificación en tiempo real de las curvas de calentamiento locales, los datos derivados del algodón aislante no son confiables.

Artificial vs. Natural

Si bien este método simula las condiciones industriales, sigue siendo una aproximación artificial. El límite entre las zonas aisladas y no aisladas en el laboratorio puede ser más agudo que los gradientes graduales que se encuentran en las bobinas de acero masivas.

Aplicación de esto a su Investigación

Si está diseñando un experimento de recocido, la decisión de usar algodón aislante depende de su objetivo específico:

- Si su enfoque principal es la caracterización fundamental del material: Evite el algodón aislante para garantizar un calentamiento uniforme y propiedades de referencia consistentes en toda la muestra.

- Si su enfoque principal es la simulación de procesos industriales: Utilice capas variables de aislamiento térmico para replicar el retraso de calentamiento entre el borde y el centro de la bobina.

El uso de algodón de aislamiento térmico transforma una prueba de recocido estándar en un estudio dinámico de cómo el flujo de calor dicta la estructura cristalina final del acero.

Tabla Resumen:

| Característica | Propósito en el Recocido | Efecto en la Investigación |

|---|---|---|

| Material | Algodón de silicato de aluminio alto | Restricción estratégica de energía térmica |

| Simulación | Retraso de calentamiento de bobina industrial | Replica la variación de temperatura entre el borde y el núcleo |

| Mecanismo | Conducción de calor por gradiente | Impulsa la recristalización secundaria selectiva |

| Monitoreo | Termopares de contacto | Valida las curvas de tasa de calentamiento localizadas |

| Resultado | Mapeo de la microestructura | Correlaciona el crecimiento del grano con las tasas de calentamiento |

Optimice su Investigación de Recocido de Acero con KINTEK

La precisión en la ciencia de los materiales comienza con el equipo adecuado. Ya sea que esté realizando una caracterización fundamental de materiales o simulaciones complejas de procesos industriales, KINTEK proporciona las soluciones térmicas de alto rendimiento que necesita.

Con el respaldo de I+D y fabricación de expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para adaptarse a sus configuraciones específicas de aislamiento térmico y monitoreo de gradientes.

Desbloquee un control superior del crecimiento del grano hoy mismo. ¡Póngase en contacto con nuestros expertos para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Qian Gao, Bo Li. Effect of Gradient Heat Conduction on Secondary Recrystallization of Grain-Oriented Silicon Steel. DOI: 10.3390/met14020152

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué precauciones se deben tomar al manipular elementos calefactores de MoSi2? Garantice la longevidad y la seguridad en aplicaciones de alta temperatura

- ¿Cómo genera calor un elemento calefactor de carburo de silicio? Descubra la precisión y durabilidad a altas temperaturas

- ¿Cómo afectan los factores ambientales la selección de materiales para calentadores? Elija la aleación adecuada para sus necesidades de calefacción industrial

- ¿Cuál es la función de monitoreo de los termopares blindados en los experimentos de resistencia al fuego de geopolímeros?

- ¿Qué metales se pueden fundir utilizando elementos calefactores de MoSi2? Guía de fusión a alta temperatura

- ¿Para qué se utiliza principalmente el disilicuro de molibdeno (MoSi2)? Ideal para elementos calefactores de alta temperatura

- ¿Cómo mejora la conductividad térmica de los elementos calefactores de carburo de silicio la eficiencia del proceso? Aumente la velocidad y la uniformidad

- ¿Cuáles son los materiales comunes utilizados para los elementos calefactores en hornos industriales? Optimice el rendimiento de su horno