El propósito principal del flujo de nitrógeno es servir como un escudo protector inerte. Al desplazar el oxígeno dentro del horno tubular, específicamente durante la calcinación a alta temperatura a 450 °C, el nitrógeno evita que el material de carbono reaccione con el aire. Esto detiene la materia prima de quemarse hasta convertirse en ceniza (combustión oxidativa) mientras permite que ocurran de manera segura los cambios químicos internos necesarios.

Al mantener un ambiente libre de oxígeno, se asegura que el material de carbono experimente un refinamiento estructural en lugar de una destrucción, preservando significativamente la masa del material y maximizando el rendimiento final.

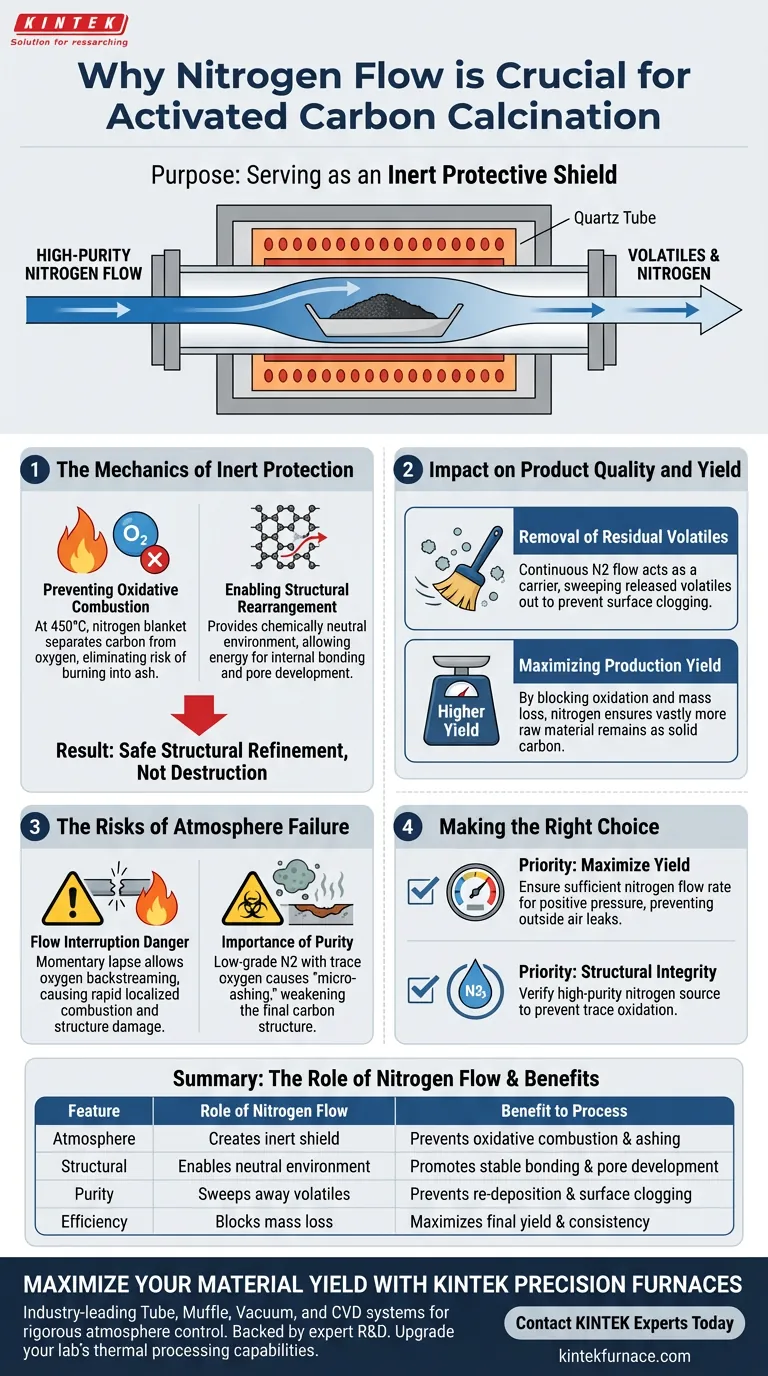

La Mecánica de la Protección Inerte

Prevención de la Combustión Oxidativa

A temperaturas de calcinación de 450 °C, el carbono es altamente reactivo con el oxígeno. Sin una atmósfera protectora, el material de carbono se encendería y se quemaría.

El nitrógeno de alta pureza crea una manta que separa físicamente el carbono del oxígeno. Esto elimina efectivamente el riesgo de que el material se convierta en ceniza durante el proceso de calentamiento.

Habilitación de la Reorganización Estructural

El objetivo de la calcinación es refinar la estructura interna del material. El marco de carbono necesita reorganizarse para volverse estable y poroso.

El nitrógeno proporciona el ambiente químicamente neutro requerido para este proceso. Asegura que la energía aplicada al sistema se utilice para la formación de enlaces internos y la reestructuración, en lugar de alimentar una reacción de combustión.

Impacto en la Calidad del Producto y el Rendimiento

Eliminación de Volátiles Residuales

Durante el proceso de calentamiento, los componentes volátiles atrapados dentro de la materia prima deben ser expulsados. Si permanecen, obstruyen los poros del carbón activado final.

El flujo continuo de nitrógeno actúa como un mecanismo de arrastre. Elimina activamente estos volátiles liberados de la zona del horno, evitando que se redepositen en la superficie del carbono.

Maximización del Rendimiento de Producción

La presencia de oxígeno conduce a la pérdida de masa por combustión. Cada gramo de carbono que se quema es un gramo de producto perdido.

Al bloquear la oxidación, el nitrógeno asegura que la gran mayoría de la materia prima permanezca como carbono sólido. Esto se correlaciona directamente con un mayor rendimiento final de carbón activado en relación con el material de partida.

Los Riesgos de Fallo de la Atmósfera

El Peligro de Interrupción del Flujo

La protección proporcionada por el nitrógeno depende de un flujo continuo. Incluso una interrupción momentánea en el flujo de nitrógeno puede permitir que el oxígeno retroceda hacia el horno.

A 450 °C, esta reintroducción de oxígeno puede causar una combustión rápida y localizada. Esto daña la estructura porosa del carbono y reduce inmediatamente el rendimiento general del lote.

La Importancia de la Pureza

La referencia especifica nitrógeno de alta pureza por una razón. Los suministros de nitrógeno contaminados con trazas de oxígeno o humedad pueden comprometer el proceso.

El uso de nitrógeno de baja calidad puede provocar "micro-cenizado", donde la superficie del carbono se degrada ligeramente, debilitando la estructura final incluso si se evita la combustión total.

Tomando la Decisión Correcta para Su Objetivo

Para garantizar resultados óptimos de calcinación, considere estas prioridades al configurar la atmósfera de su horno:

- Si su enfoque principal es maximizar el rendimiento: Asegúrese de que la tasa de flujo de nitrógeno sea suficiente para mantener una presión positiva, evitando que el aire exterior se filtre en la zona de calentamiento.

- Si su enfoque principal es la integridad estructural: Verifique la pureza de su fuente de nitrógeno para evitar que las trazas de oxidación interfieran con la reorganización del marco de carbono.

Controle la atmósfera y controlará la calidad del carbono.

Tabla Resumen:

| Característica | Rol del Flujo de Nitrógeno | Beneficio para el Proceso |

|---|---|---|

| Atmósfera | Crea un escudo protector inerte | Previene la combustión oxidativa y el cenizado |

| Estructural | Permite un ambiente neutro | Promueve la formación de enlaces estables y el desarrollo de poros |

| Pureza | Arrastra los volátiles liberados | Previene la redeposición y la obstrucción de la superficie |

| Eficiencia | Bloquea la pérdida de masa por combustión | Maximiza el rendimiento final y la consistencia del producto |

Maximice el Rendimiento de Su Material con Hornos de Precisión KINTEK

No permita que la combustión oxidativa comprometa los resultados de su investigación o producción. KINTEK ofrece sistemas líderes en la industria de Tubos, Muflas, Vacío y CVD diseñados para un control riguroso de la atmósfera. Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura son totalmente personalizables para manejar la integración de nitrógeno de alta pureza, asegurando que su carbón activado y materiales avanzados experimenten un refinamiento estructural perfecto.

¿Listo para mejorar las capacidades de procesamiento térmico de su laboratorio?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Jolantje Latupeirissa, Muliana Muliana. CHARACTERISATION OF ACTIVATED CARBON FROM WHITE SNAPPER SCALES (Lates calcarife) WASTE. DOI: 10.30872/jkm.v21i2.1292

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo beneficia el ambiente de vacío en un horno tubular al procesamiento de materiales? Logre Pureza y Rendimiento

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué es necesaria la encapsulación al vacío en un tubo de cuarzo para las aleaciones AFA? Garantizar la integridad elemental crítica

- ¿Cuál es el papel de un horno de tubo o un horno rotatorio en el tostado por reducción de hidrógeno? Optimizar la eficiencia de la recuperación de litio.

- ¿Qué materiales se utilizan comúnmente para el elemento calefactor en los hornos tubulares? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué características avanzadas se pueden encontrar en hornos de tubo más elaborados? Desbloquee precisión y versatilidad para aplicaciones exigentes

- ¿Cuál es la función principal de un horno tubular de alta temperatura en la síntesis HELMA? Lograr una precisión de 1500°C

- ¿Cuáles son las limitaciones de los hornos de tubo de acero inoxidable? Superar los problemas de temperatura y contaminación