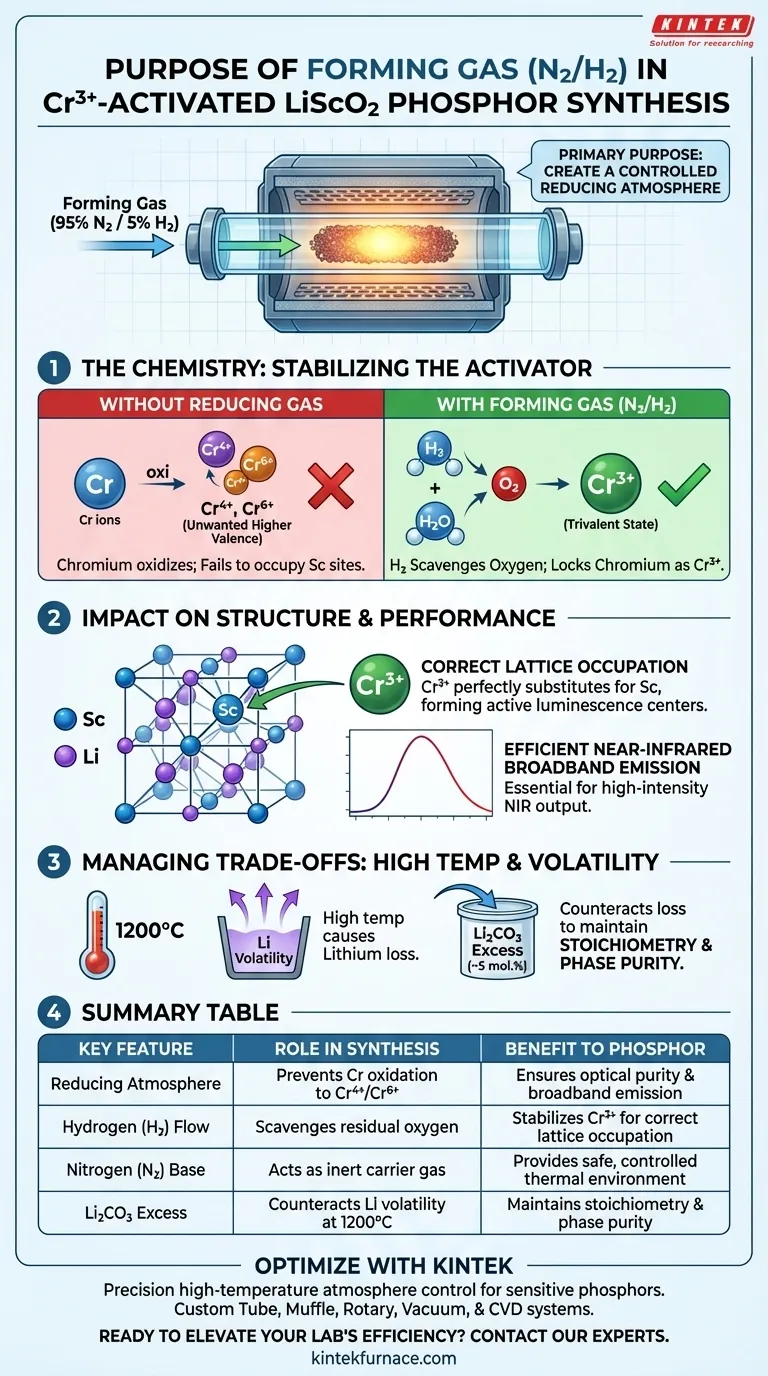

El propósito principal de usar gas de formación (específicamente una mezcla de Nitrógeno/Hidrógeno) es crear una atmósfera reductora controlada dentro del horno tubular. Este entorno es esencial para estabilizar químicamente el activador de Cromo durante el tratamiento térmico a alta temperatura, evitando que reaccione con el oxígeno para formar estados de valencia superiores no deseados.

El gas de formación actúa como un escudo químico, asegurando que el dopante de Cromo permanezca en el estado trivalente (Cr3+). Este estado de valencia específico es el único capaz de ocupar correctamente los sitios de Escandio en la red, que es el requisito fundamental para lograr una emisión de banda ancha de infrarrojo cercano eficiente.

La Química de la Atmósfera Reductora

Prevención de la Oxidación No Deseada

Durante la síntesis a alta temperatura, los metales de transición como el Cromo son muy susceptibles a la oxidación.

Sin un agente reductor, el Cromo se oxidaría naturalmente a estados de valencia superiores, específicamente iones tetravalentes (Cr4+) o hexavalentes (Cr6+).

Estabilización del Estado Trivalente

El componente de hidrógeno (típicamente 5%) en el gas de formación elimina activamente el oxígeno residual.

Esta reacción fuerza al entorno a permanecer reductor, fijando los átomos de Cromo en el estado trivalente (Cr3+) crítico requerido para este fósforo específico.

Impacto en la Estructura y el Rendimiento

Ocupación Correcta del Sitio de la Red

Para que el fósforo LiScO2 funcione, el activador debe integrarse perfectamente en la estructura cristalina.

Debido a que el Cr3+ tiene un radio iónico y una carga específicos, es químicamente adecuado para sustituir a los iones de Escandio (Sc) dentro de la red huésped.

Si se permitiera que el Cromo se oxidara a Cr4+ o Cr6+, esta sustitución fallaría, lo que llevaría a defectos en la red en lugar de centros de luminiscencia activos.

Garantía de Eficiencia Óptica

Las propiedades de luminiscencia del material están directamente ligadas al entorno electrónico específico del ion Cr3+.

Al mantener el estado Cr3+ a través del gas de formación, se asegura que el material cree una emisión de banda ancha de infrarrojo cercano estable y de alta intensidad.

Comprensión de los Compromisos

Alta Temperatura vs. Volatilidad del Material

Si bien las altas temperaturas (alrededor de 1200 °C) son necesarias para facilitar la sustitución de Cr3+, introducen efectos secundarios que el gas por sí solo no puede solucionar.

Específicamente, el Litio es muy volátil a estas temperaturas y tiende a evaporarse del material.

Gestión de la Estequiometría

La atmósfera reductora protege el Cromo, pero no evita la pérdida de Litio.

Para contrarrestar esto, la síntesis requiere agregar aproximadamente un 5% en mol de exceso de Carbonato de Litio a la mezcla inicial.

Esta precompensación asegura que el producto final mantenga la relación estequiométrica correcta, evitando fases secundarias que podrían degradar la pureza protegida por el gas de formación.

Tomando la Decisión Correcta para su Objetivo

Para lograr fósforos de LiScO2:Cr3+ de alta calidad, debe equilibrar la protección química con la compensación estequiométrica.

- Si su enfoque principal es la Pureza Óptica: Asegure un flujo constante de gas de formación (5% H2) para prevenir estrictamente la formación de especies Cr4+ o Cr6+ que matan la luminiscencia.

- Si su enfoque principal es la Pureza de Fase: Combine la atmósfera reductora con un exceso del 5% en mol de Carbonato de Litio para compensar la volatilización a 1200 °C.

Dominar la atmósfera controla la valencia del activador, mientras que dominar la estequiometría controla la integridad de la red huésped.

Tabla Resumen:

| Característica Clave | Rol en la Síntesis | Beneficio para el Fósforo |

|---|---|---|

| Atmósfera Reductora | Previene la oxidación del Cromo a Cr4+ o Cr6+ | Asegura la pureza óptica y la emisión de banda ancha |

| Flujo de Hidrógeno (H2) | Elimina el oxígeno residual en el horno | Estabiliza los iones Cr3+ para una correcta ocupación de la red |

| Base de Nitrógeno (N2) | Actúa como gas portador inerte | Proporciona un entorno térmico seguro y controlado |

| Exceso de Li2CO3 | Contrarresta la volatilidad del litio a 1200 °C | Mantiene la estequiometría y la pureza de fase |

Optimice la Síntesis de su Material con KINTEK

La precisión es primordial al gestionar atmósferas de alta temperatura para fósforos sensibles. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorios, Vacío y CVD de alto rendimiento, todos completamente personalizables para satisfacer sus necesidades de investigación únicas.

Ya sea que requiera un control preciso del gas de formación para estabilizar activadores o una uniformidad térmica avanzada para gestionar la volatilidad del material, nuestros hornos de laboratorio brindan la confiabilidad que sus innovaciones merecen.

¿Listo para mejorar la eficiencia de su laboratorio? ¡Contacte a nuestros expertos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Leoni Frehmeyer, Thomas Jüstel. On the optimisation of the broadband NIR emitter LiScO2:Cr3+. DOI: 10.6001/chemija.2025.36.2.5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno de tubo de cuarzo en el grabado N-CDC? Síntesis de cloración a alta temperatura

- ¿Qué cambios ocurren en los materiales procesados en un horno tubular? Descubra transformaciones físicas, químicas y de tratamiento térmico

- ¿Cuál es la función de un horno tubular de dos zonas en la CVD de Borofeno? Lograr un desacoplamiento térmico preciso para la síntesis 2D

- ¿Por qué utilizar un horno tubular programable para la calcinación de Ni-WOx/SAPO-11? Garantizar la pureza y el rendimiento del catalizador

- ¿Cómo facilita un horno tubular de tres zonas la síntesis de nanocables de germanio? Lograr resultados SVG de alta calidad

- ¿Qué papel juega un horno tubular de tres zonas en la conversión de precursores 6FDA-TFDB-x? Carbonización de membranas CMS de precisión

- ¿Cómo se logra la conversión de fase sólido-gas en un horno tubular? Dominio de la fosfatación del catalizador Fe-CoP/CW

- ¿Cómo contribuye un horno tubular de alta precisión al proceso de reducción de los catalizadores Cu/ZIF-8?