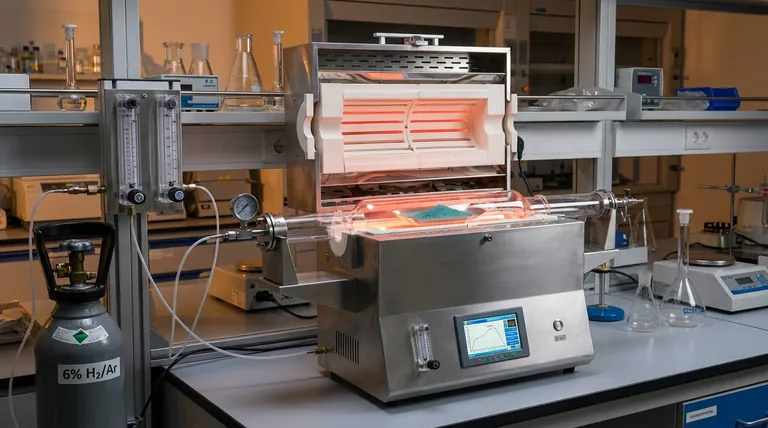

Un horno tubular de alta precisión sirve como recipiente de control crítico para la reducción de los catalizadores Cu/ZIF-8, permitiendo la transformación de iones de cobre en cúmulos metálicos sin destruir la estructura de soporte del catalizador. Logra esto manteniendo una atmósfera reductora estrictamente controlada (específicamente 6% H2/Ar) y una velocidad de calentamiento precisa y programada de aproximadamente 10 K/min.

Idea Central: La función principal del horno tubular en esta aplicación es la protección a través de la precisión. Gobierna la velocidad de reducción para asegurar que los iones Cu2+ se conviertan en cobre metálico de manera constante, previniendo el choque térmico que conduce al colapso de los poros o a la aglomeración de partículas (sinterización) dentro del delicado marco ZIF-8.

Regulación Térmica Precisa

La contribución más significativa del horno tubular es su capacidad para ejecutar un perfil de temperatura programado con alta precisión.

Velocidades de Calentamiento Controladas

Para Cu/ZIF-8, el horno se programa típicamente para calentar a una velocidad de aproximadamente 10 K/min. Esta velocidad de rampa específica no es arbitraria; permite una entrada de energía térmica constante y controlada.

Prevención del Choque Térmico

Al evitar temperaturas altas instantáneas, el horno previene el choque térmico en el material. Este aumento constante de la temperatura es esencial para gestionar la cinética de la reacción de reducción.

Gestión de la Atmósfera de Reacción

Más allá de la temperatura, el horno tubular actúa como una cámara ambiental sellada que dicta las interacciones químicas que ocurren en la superficie del catalizador.

Control Estricto de la Atmósfera

El horno mantiene un entorno reductor específico, como una mezcla de 6% H2/Ar. La precisión del sellado del horno asegura que esta relación se mantenga constante y que ningún oxígeno externo comprometa el proceso.

Regulación de los Estados de Oxidación

Este entorno controlado facilita la reducción constante de las especies de Cu2+ en diminutos cúmulos metálicos de Cu. El horno asegura que el cobre se reduzca al estado metálico correcto sin sobre-reducción ni re-oxidación.

Preservación de la Integridad Estructural

El objetivo final del uso de equipos de alta precisión es mantener la arquitectura del soporte ZIF-8, conocido por su porosidad pero que puede ser térmicamente frágil.

Prevención del Colapso de los Poros

Los marcos ZIF-8 son susceptibles a la degradación a altas temperaturas. El control de precisión del horno asegura que el proceso se mantenga dentro de una ventana térmica que permite que ocurra la reducción sin causar el colapso de los poros del marco.

Evitar la Sinterización de Partículas

Si la temperatura aumenta bruscamente o la reducción ocurre de manera demasiado violenta, las partículas de cobre tienden a migrar y agruparse (sinterización). La estabilidad del horno tubular asegura que el cobre permanezca como cúmulos diminutos y altamente dispersos, lo cual es vital para la actividad catalítica.

Comprensión de las Compensaciones

Si bien los hornos tubulares de alta precisión ofrecen un control superior, es importante comprender los límites operativos involucrados en este proceso.

Rendimiento vs. Precisión

El requisito de una velocidad de calentamiento lenta y controlada (por ejemplo, 10 K/min) limita inherentemente la velocidad de producción. Este proceso no se puede apresurar; intentar acelerar la velocidad de calentamiento para aumentar el rendimiento a menudo resulta en la destrucción de la red ZIF-8.

Sensibilidad a la Composición del Gas

El proceso depende en gran medida de la composición exacta del gas reductor (H2/Ar). Ligeras desviaciones en el flujo de gas o una brecha en el sello del horno pueden llevar a una reducción incompleta o a la introducción de impurezas, volviendo ineficaz el catalizador.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de la síntesis de su catalizador Cu/ZIF-8, alinee los parámetros de su horno con sus objetivos de rendimiento específicos.

- Si su enfoque principal es Maximizar los Sitios Activos: Priorice la precisión de la velocidad de rampa de calentamiento (10 K/min) para asegurar que el cobre forme cúmulos diminutos y dispersos en lugar de partículas grandes.

- Si su enfoque principal es la Estabilidad del Marco: Concéntrese en el límite de temperatura superior y la consistencia del flujo de gas para prevenir el colapso estructural de los poros ZIF-8 durante la reducción.

El éxito en la reducción de Cu/ZIF-8 no solo depende de alcanzar una alta temperatura, sino del viaje disciplinado y programado para llegar allí.

Tabla Resumen:

| Parámetro | Especificación/Requisito | Impacto en el Catalizador Cu/ZIF-8 |

|---|---|---|

| Velocidad de Calentamiento | ~10 K/min | Previene el choque térmico y la destrucción de la red |

| Atmósfera | Mezcla de 6% H2/Ar | Facilita la reducción constante y previene la oxidación |

| Control de Temperatura | Programación de alta precisión | Evita la sinterización de partículas y mantiene la dispersión |

| Objetivo Estructural | Preservación de poros | Asegura alta porosidad y sitios activos catalíticos |

Mejore la Síntesis de su Catalizador con KINTEK

El procesamiento térmico preciso es la diferencia entre un catalizador de alto rendimiento y un marco colapsado. En KINTEK, entendemos que el éxito reside en la disciplina del viaje térmico.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas avanzados de Tubos, Muflas, Rotatorios, Vacío y CVD, todos completamente personalizables para satisfacer sus necesidades específicas de investigación o producción. Ya sea que esté reduciendo marcos metal-orgánicos (MOF) delicados como ZIF-8 o desarrollando materiales de próxima generación, nuestros hornos de alta precisión brindan la integridad atmosférica y la precisión de la rampa que su trabajo exige.

¿Listo para optimizar su proceso de reducción? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio.

Referencias

- Vijay K. Velisoju, Pedro Castaño. Copper nanoparticles encapsulated in zeolitic imidazolate framework-8 as a stable and selective CO2 hydrogenation catalyst. DOI: 10.1038/s41467-024-46388-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno de tubo de cuarzo en el tratamiento térmico de la dolomita? Logro de la preparación de óxidos mixtos de alta pureza

- ¿Cuál es el principio del horno tubular? Domine el control preciso del entorno de alta temperatura

- ¿Qué condiciones técnicas proporciona un horno tubular para la oxidación de nanocables de silicio? Domina la Nanoingeniería

- ¿Cuál es la aplicación de un horno de resistencia tubular de alta temperatura en el estudio de recubrimientos de HEA? | KINTEK

- ¿Por qué el control de la temperatura del horno tubular es fundamental para los polvos de haluros de tierras raras anhidros? Lograr una síntesis precisa

- ¿Cuáles son las ventajas de utilizar hornos tubulares o de vacío de alta temperatura para el sinterizado de LLZO? Lograr una densidad óptima

- ¿Cuál es el papel principal de un horno tubular de doble zona de temperatura en CVT? Control de Gradiente de Precisión para la Síntesis de SnS2

- ¿Cuáles son las ventajas de utilizar instalaciones de simulación de oxidación en hornos de tubo? Mejore sus pruebas de materiales a alta temperatura