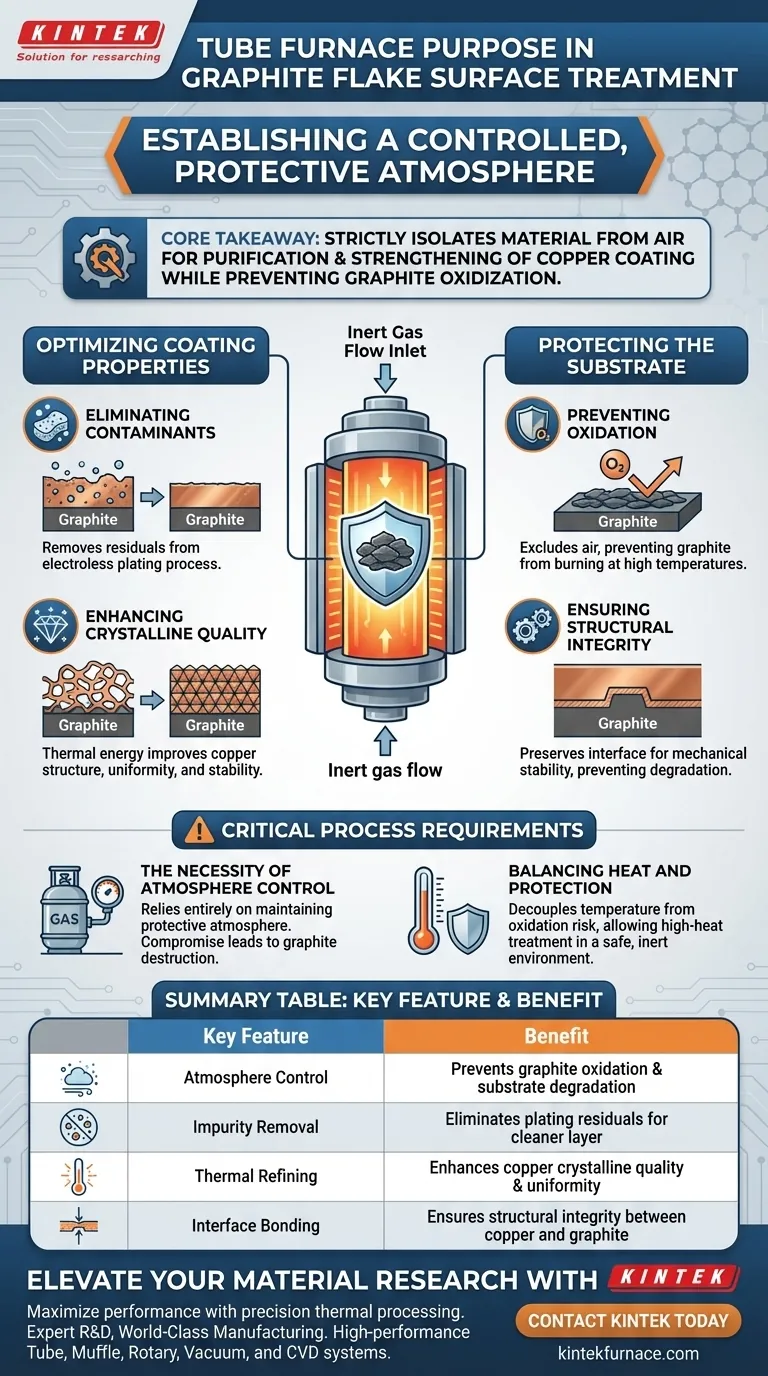

El propósito principal de usar un horno de tubo en este contexto es establecer una atmósfera controlada y protectora necesaria para el tratamiento a alta temperatura de las escamas de grafito. Este equipo es fundamental para eliminar impurezas de la capa de recubrimiento y mejorar significativamente la calidad cristalina del recubrimiento de cobre sin dañar el sustrato.

Conclusión Clave Al aislar estrictamente el material del aire, el horno de tubo permite la purificación y el fortalecimiento del recubrimiento de cobre, al tiempo que evita la oxidación del grafito, asegurando una interfaz duradera y estructuralmente sólida entre los dos materiales.

Optimización de las Propiedades del Recubrimiento

Eliminación de Contaminantes

El proceso de recubrimiento electroless a menudo deja residuos dentro del recubrimiento. El tratamiento térmico proporcionado por el horno de tubo está diseñado para eliminar estas impurezas de la capa de recubrimiento. Este paso de purificación es vital para garantizar que el material final funcione según lo previsto.

Mejora de la Calidad Cristalina

Más allá de la simple limpieza, la energía térmica en el horno impulsa un cambio físico en el recubrimiento. El tratamiento térmico mejora la calidad cristalina del cobre. Este refinamiento estructural crea una capa de metal más uniforme y estable sobre las escamas de grafito.

Protección del Sustrato

Prevención de la Oxidación

El grafito es muy susceptible a la degradación cuando se expone al oxígeno a altas temperaturas. La capacidad del horno de tubo para excluir el aire crea un entorno protector. Esto evita que las escamas de grafito se quemen o deterioren durante el proceso de calentamiento.

Garantía de la Integridad Estructural

La interfaz entre la escama de grafito y el recubrimiento de cobre es un punto potencial de falla. Al prevenir la oxidación y refinar el recubrimiento simultáneamente, el horno garantiza la integridad estructural de esta interfaz. Una interfaz preservada es esencial para la estabilidad mecánica del material compuesto final.

Requisitos Críticos del Proceso

La Necesidad de Control de Atmósfera

La efectividad de este proceso depende completamente de la capacidad del horno para mantener una atmósfera protectora. Si el aislamiento del aire se ve comprometido, las altas temperaturas destruirán el grafito en lugar de tratarlo.

Equilibrio entre Calor y Protección

Lograr las mejoras cristalinas deseadas requiere altas temperaturas. Sin embargo, estas mismas temperaturas representan un riesgo para el grafito. El horno de tubo resuelve esta compensación al desacoplar la temperatura del riesgo de oxidación, permitiendo un tratamiento a alta temperatura en un entorno seguro e inerte.

Logre sus Objetivos de Material

Dependiendo de sus requisitos específicos para el grafito tratado, concéntrese en estos aspectos de la operación del horno:

- Si su enfoque principal es la Conductividad y el Rendimiento: Asegúrese de que el ciclo de tratamiento térmico sea suficiente para mejorar completamente la calidad cristalina del recubrimiento de cobre.

- Si su enfoque principal es la Durabilidad y la Vida Útil: Priorice la integridad de la atmósfera protectora para prevenir estrictamente cualquier oxidación del sustrato de grafito.

El horno de tubo es el elemento clave que le permite refinar el recubrimiento metálico sin sacrificar la integridad del núcleo de grafito.

Tabla Resumen:

| Característica Clave | Beneficio para el Tratamiento Superficial del Grafito |

|---|---|

| Control de Atmósfera | Previene la oxidación del grafito y la degradación del sustrato |

| Eliminación de Impurezas | Elimina los residuos del recubrimiento electroless para una capa más limpia |

| Refinamiento Térmico | Mejora la calidad cristalina del cobre y la uniformidad del recubrimiento |

| Unión de Interfaz | Garantiza la integridad estructural entre el cobre y el grafito |

Mejore su Investigación de Materiales con KINTEK

Maximice el rendimiento de sus materiales compuestos con un procesamiento térmico de precisión. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento diseñados para mantener las atmósferas protectoras estrictas requeridas para el tratamiento del grafito.

Ya sea que necesite refinar recubrimientos metálicos o prevenir la oxidación de sustratos sensibles, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción. Contacte a KINTEK hoy para descubrir cómo nuestro equipo especializado puede mejorar la eficiencia de su laboratorio y garantizar la integridad estructural de sus materiales.

Guía Visual

Referencias

- Hongwei Shi, Zhendong Sun. FINITE ELEMENT SIMULATION OF THERMAL PROPERTIES OF COATED GRAPHITE FLAKE/ALUMINUM MATRIX COMPOSITES. DOI: 10.17222/mit.2025.1380

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo facilita un horno tubular horizontal de laboratorio el sinterizado de acero estructural metalúrgico en polvo?

- ¿Cuáles son las características clave de los hornos de tubo de alta temperatura? Desbloquea la precisión para la ciencia de materiales

- ¿Cómo facilita un horno tubular de laboratorio el control de las estructuras de poros? Síntesis maestra de carbono poroso de precisión

- ¿Cómo contribuyen los hornos de tubo a las reacciones de transporte y a la producción de cristales? Domine la síntesis de alta pureza con control de precisión

- ¿Cuál es el propósito principal de usar un horno tubular con protección atmosférica? Optimizar la síntesis de carbono dopado con N/S

- ¿En qué se diferencia el mecanismo de sellado en los hornos de tubo de cuarzo de los sistemas tradicionales? Descubra un sellado avanzado para resultados fiables

- ¿Cómo simula un reactor de cuarzo de lecho fijo de banco las condiciones industriales? Evaluar la estabilidad del catalizador Pt-Ni

- ¿Por qué es crítico el control del vacío al usar un horno tubular horizontal para el recocido a 550 °C de películas de a-SiC:H?