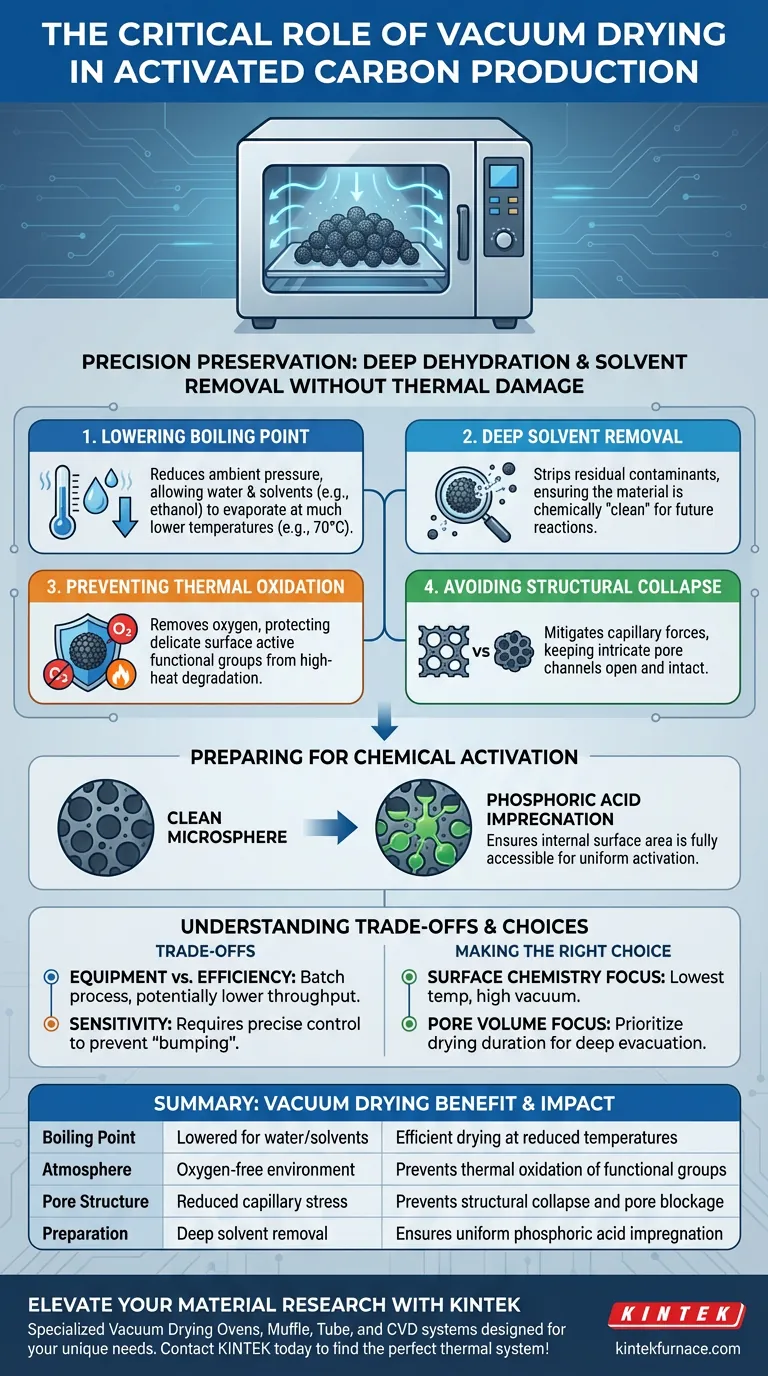

El secado al vacío es el paso crítico de preservación que permite una deshidratación profunda y la eliminación de solventes sin comprometer la estructura química del material. Al reducir el punto de ebullición de líquidos como el agua y el etanol, este método seca las microesferas de carbono a temperaturas significativamente reducidas, previniendo daños térmicos en la superficie y asegurando que los poros sean físicamente accesibles para la activación.

El propósito principal del horno de secado al vacío es desacoplar la eficiencia del secado del calor elevado. Preserva los grupos funcionales activos sensibles al prevenir la oxidación y despeja los canales de los poros de los solventes residuales, creando un sustrato ideal para la impregnación química posterior.

La Mecánica del Secado al Vacío

Reducción del Punto de Ebullición

La ventaja fundamental de este equipo es su capacidad para reducir la presión ambiental que rodea la muestra. Al crear un vacío, los puntos de ebullición de la humedad y los solventes orgánicos (como el etanol) se reducen significativamente.

Esto permite que los líquidos atrapados en las profundidades de las microesferas se evaporen eficientemente a temperaturas mucho más bajas (por ejemplo, 70 °C) de las que se requerirían a presión atmosférica.

Eliminación Profunda de Solventes

Durante el proceso de conversión, las microesferas de carbono a menudo retienen solventes residuales de los pasos de lavado o síntesis. El horno de vacío elimina eficazmente estos contaminantes del material.

Eliminar estos residuos es esencial para prevenir interferencias durante las reacciones químicas posteriores, asegurando que el material esté químicamente "limpio" antes de que se someta a la activación.

Protección de la Integridad del Material

Prevención de la Oxidación Térmica

Uno de los mayores riesgos durante el secado es la degradación de la superficie del carbono. Las altas temperaturas en presencia de aire pueden provocar la oxidación térmica de los grupos funcionales activos.

Al secar al vacío, se elimina la fuente de oxígeno y se reduce la carga térmica. Esto preserva la química superficial que es vital para el rendimiento final del carbón activado en aplicaciones de adsorción.

Evitar el Colapso Estructural

El secado estándar a alta temperatura puede causar fuerzas capilares que conducen a la contracción o bloqueo de los poros activos.

El secado al vacío mitiga este estrés, previniendo el colapso del esqueleto de carbono. Esto asegura que la intrincada estructura de los poros permanezca abierta e intacta para el procesamiento futuro.

Preparación para la Activación Química

Despeje de Poros para la Impregnación

La referencia principal destaca que este proceso prepara "espacios de poros limpios" específicamente para la impregnación con ácido fosfórico.

Si los poros están obstruidos con agua o solvente, el agente activador no puede penetrar profundamente en la microesfera. El secado al vacío asegura que el área superficial interna sea completamente accesible, lo que lleva a una activación más uniforme y efectiva.

Comprensión de las Compensaciones

Equipo vs. Eficiencia

Si bien el secado al vacío produce una muestra de calidad superior, generalmente es un proceso por lotes que puede tener un menor rendimiento en comparación con los métodos de secado continuo por cinta transportadora.

Sensibilidad a los Parámetros Operacionales

El proceso requiere un control preciso sobre los niveles de vacío y las rampas de temperatura. Si la presión cae demasiado bruscamente, existe el riesgo de "bumping" (ebullición rápida) que podría alterar mecánicamente el polvo de la muestra, lo que requiere una monitorización cuidadosa a diferencia de un horno de convección por gravedad estándar.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad del horno de secado al vacío, adapte su enfoque en función de los atributos específicos que desea priorizar en su carbón activado final:

- Si su enfoque principal es la Química de Superficie: Mantenga la temperatura más baja posible bajo alto vacío para maximizar la retención de grupos funcionales delicados en la superficie del carbono.

- Si su enfoque principal es el Volumen de Poros: Priorice la duración del ciclo de secado para asegurar que el agua capilar profunda se evacúe por completo, maximizando la penetración del agente activador de ácido fosfórico.

En última instancia, el horno de secado al vacío transforma el secado de un paso de calentamiento potencialmente destructivo en una técnica de preservación de precisión.

Tabla Resumen:

| Característica | Beneficio del Secado al Vacío | Impacto en el Carbón Activado |

|---|---|---|

| Punto de Ebullición | Reducido para agua/solventes | Secado eficiente a temperaturas reducidas |

| Atmósfera | Entorno libre de oxígeno | Previene la oxidación térmica de grupos funcionales |

| Estructura de Poros | Estrés capilar reducido | Previene el colapso estructural y el bloqueo de poros |

| Preparación | Eliminación profunda de solventes | Asegura una impregnación uniforme con ácido fosfórico |

Eleve la Investigación de su Material con KINTEK

El secado de precisión es la base del carbón activado de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece Hornos de Secado al Vacío especializados, sistemas Muffle, de Tubo y CVD diseñados para preservar químicas superficiales delicadas y optimizar la accesibilidad de los poros. Ya sea que esté procesando microesferas de carbono o materiales de laboratorio avanzados, nuestras soluciones personalizables de alta temperatura están diseñadas para sus necesidades únicas.

¿Listo para lograr una deshidratación y eliminación de solventes superiores? Contacte a KINTEK hoy mismo para encontrar el sistema térmico perfecto para su laboratorio.

Guía Visual

Referencias

- Saeed Alhawtali, Chun‐Yang Yin. Date Palm Leaflet-Derived Carbon Microspheres Activated Using Phosphoric Acid for Efficient Lead (II) Adsorption. DOI: 10.3390/c10010026

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué función principal realiza un horno de sinterización al vacío? Lograr pseudoaleaciones de tungsteno de alta densidad

- ¿Cuáles son los beneficios clave del uso de hornos de fusión al vacío? Logre una pureza y un control superiores para aleaciones de alto rendimiento

- ¿Cuáles son las ventajas de usar un Reactor de Vacío para el bioaceite? Maximizar el Rendimiento y la Calidad a través del Control de Presión

- ¿Por qué es necesario un horno de secado al vacío para las partículas de quitosano y lodos de hierro? Guía experta de preservación estructural

- ¿Por qué el proceso de desgasificación al vacío es fundamental en el refinado del acero para herramientas H13 líquido? Garantizar la pureza y la durabilidad

- ¿Por qué es necesario un horno de secado al vacío a alta temperatura para el carbono duro? Proteja la integridad de su material

- ¿Qué controles ambientales proporciona un horno de difusión al vacío? Dominio del tratamiento térmico de alto vacío

- ¿Por qué es necesario un horno de secado al vacío para los precursores de CTF? Preserve la integridad estructural con un control preciso de la temperatura