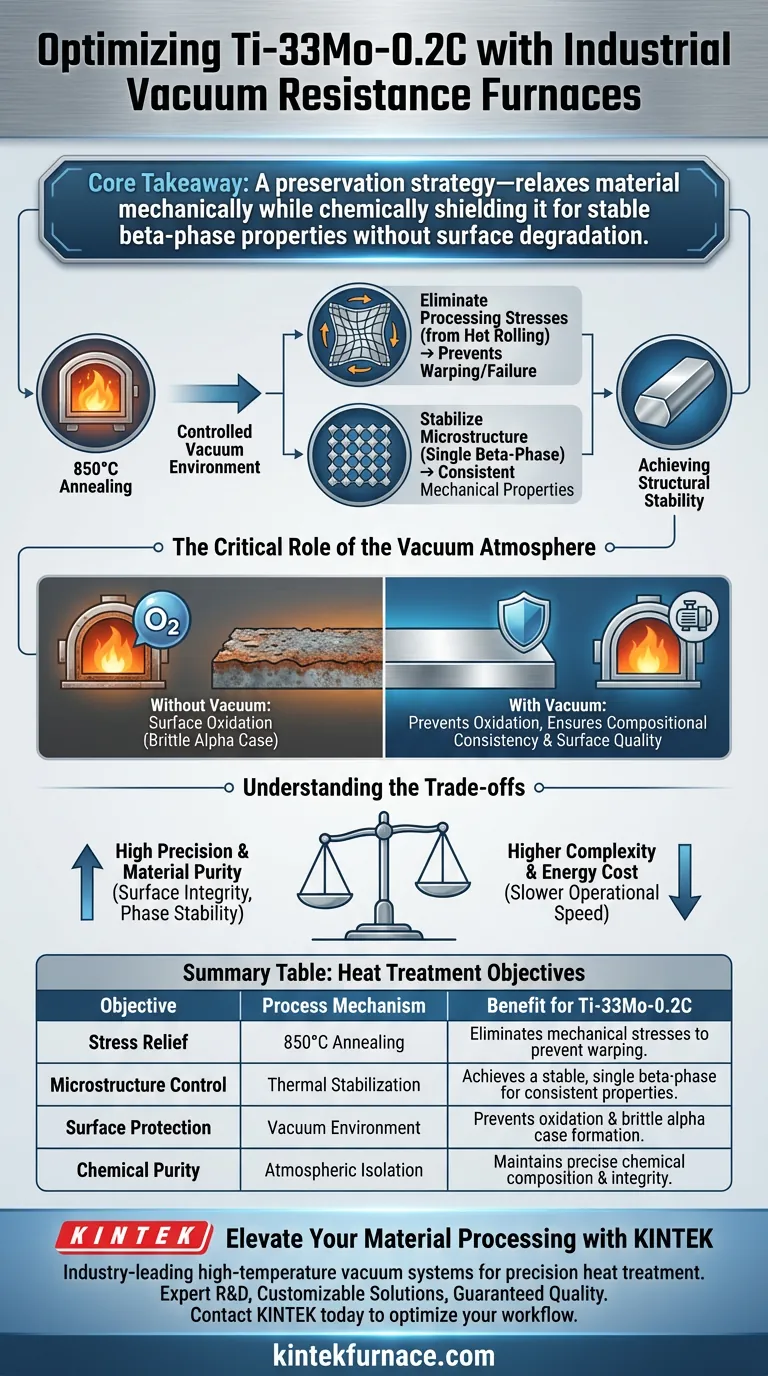

El propósito principal de utilizar un horno de resistencia al vacío industrial para el tratamiento térmico final del Ti-33Mo-0.2C es proporcionar un entorno controlado que alivie simultáneamente las tensiones internas y estabilice la microestructura de la aleación.

Específicamente, este proceso implica el recocido de la aleación a 850 °C. El entorno de vacío del horno es fundamental durante esta fase para prevenir la oxidación superficial, asegurando que el material conserve una estructura estable de fase beta única y una excelente calidad superficial después de los rigores del laminado en caliente.

Conclusión clave: Este paso de tratamiento térmico no se trata solo de temperatura; es una estrategia de preservación. Relaja mecánicamente el material después del procesamiento mientras lo protege químicamente para mantener las propiedades deseadas de fase beta única sin degradación superficial.

Lograr la Estabilidad Estructural

Eliminación de las Tensiones del Procesamiento

La aleación Ti-33Mo-0.2C se somete a laminado en caliente durante su fabricación, un proceso que introduce tensiones mecánicas internas significativas.

El alivio de tensiones es el objetivo mecánico inmediato de este tratamiento térmico. Al someter la aleación a una temperatura de recocido precisa de 850 °C, el horno permite que el material se relaje, eliminando estas tensiones residuales que de otro modo podrían provocar deformaciones o fallos en servicio.

Estabilización de la Microestructura

Más allá del alivio de tensiones, el ciclo térmico está diseñado para modificar la estructura cristalina de la aleación.

El tratamiento tiene como objetivo lograr una estructura estable de fase beta única. La estabilización de esta fase específica es esencial para garantizar que la aleación presente las propiedades mecánicas consistentes requeridas para su aplicación final.

El Papel Crítico de la Atmósfera de Vacío

Prevención de la Oxidación Superficial

Las aleaciones de titanio son muy reactivas a altas temperaturas. Sin protección, la exposición al calor provocaría una degradación inmediata de la superficie del material.

El horno de resistencia al vacío proporciona una atmósfera protectora que elimina la presencia de oxígeno. Esto previene la formación de una capa de óxido quebradiza (caso alfa), asegurando que el producto final mantenga una excelente calidad superficial.

Garantía de Consistencia Composicional

El entorno de vacío hace más que proteger la superficie; preserva la integridad química de la aleación.

Al aislar el material de los contaminantes atmosféricos, el horno garantiza la estabilidad composicional. Esto asegura que el equilibrio químico preciso logrado durante las etapas de fusión anteriores no se altere durante el procesamiento térmico final.

Comprensión de los Compromisos

El Costo de la Precisión

Si bien un horno de resistencia al vacío ofrece un control superior, es una solución compleja y de alto consumo energético en comparación con los hornos de aire o atmósfera estándar.

Está intercambiando velocidad operativa y menores costos por pureza del material. El uso de este equipo implica que la integridad superficial y la estabilidad de fase de la aleación Ti-33Mo-0.2C son requisitos no negociables para la aplicación.

Sensibilidad a los Parámetros

El éxito de este proceso depende en gran medida del mantenimiento estricto del vacío y del perfil de temperatura.

Cualquier brecha en la integridad del vacío o desviación del punto de ajuste de 850 °C puede provocar un alivio de tensiones incompleto o contaminación superficial. El "entorno de temperatura controlada con precisión" es un requisito estricto, no simplemente una característica.

Tomando la Decisión Correcta para su Objetivo

El uso de esta tecnología de horno específica le permite optimizar la aleación para diferentes prioridades dentro de los límites del recocido a 850 °C.

- Si su enfoque principal es la Integridad Estructural: Priorice la precisión del tiempo de mantenimiento de la temperatura para garantizar la eliminación completa de las tensiones internas y la transformación completa a la fase beta única.

- Si su enfoque principal es la Calidad Superficial: Priorice la profundidad y estabilidad del nivel de vacío para minimizar absolutamente la oxidación, eliminando la necesidad de un mecanizado post-tratamiento agresivo.

El éxito con Ti-33Mo-0.2C depende del uso del horno de vacío para desacoplar el tratamiento térmico de la reacción química, asegurando que la aleación sea lo más fuerte y pura posible.

Tabla Resumen:

| Objetivo del Tratamiento Térmico | Mecanismo del Proceso | Beneficio para Ti-33Mo-0.2C |

|---|---|---|

| Alivio de Tensiones | Recocido a 850 °C | Elimina las tensiones mecánicas del laminado en caliente para prevenir deformaciones. |

| Control de la Microestructura | Estabilización Térmica | Logra una fase beta única y estable para propiedades mecánicas consistentes. |

| Protección Superficial | Entorno de Vacío | Previene la oxidación superficial y la formación de un caso alfa quebradizo. |

| Pureza Química | Aislamiento Atmosférico | Mantiene una composición química precisa y la integridad del material. |

Mejore su Procesamiento de Materiales con KINTEK

La precisión es innegociable al tratar aleaciones de alto rendimiento como el Ti-33Mo-0.2C. KINTEK proporciona sistemas de vacío de alta temperatura líderes en la industria diseñados para entregar el entorno exacto de 850 °C y los niveles de vacío profundo requeridos para el alivio de tensiones y la estabilización de fases.

¿Por qué elegir KINTEK?

- I+D Experta: Nuestros sistemas Muffle, Tube, Rotary, Vacuum y CVD están respaldados por una avanzada experiencia en fabricación e ingeniería.

- Soluciones Personalizables: Adaptamos nuestros hornos de laboratorio e industriales para satisfacer sus necesidades únicas de atmósfera y perfil térmico.

- Calidad Garantizada: Prevenga la oxidación y garantice la integridad estructural con nuestra tecnología superior de control de temperatura.

Contacte a KINTEK hoy mismo para optimizar su flujo de trabajo de tratamiento térmico y experimente la diferencia que la tecnología de vacío especializada puede hacer para su laboratorio o línea de producción.

Guía Visual

Referencias

- W. Szkliniarz, Agnieszka Szkliniarz. The Role of Titanium Carbides in Forming the Microstructure and Properties of Ti-33Mo-0.2C Alloy. DOI: 10.3390/coatings15050546

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es la función del condensador dentro de un horno de destilación al vacío utilizado para el reciclaje de magnesio? Recuperación de Magnesio de Alta Pureza

- ¿Qué factores son críticos para el éxito de la soldadura fuerte al vacío? Domine la resistencia de la unión y las uniones limpias

- ¿Cuáles son los componentes clave de un sistema de vacío para el tratamiento térmico? Logre resultados metalúrgicos superiores

- ¿Cuáles fueron las limitaciones de los primeros diseños de hornos de vacío de cámara única? Descubra el conflicto entre calentamiento y enfriamiento

- ¿Cuáles son las dimensiones típicas de los hornos de vacío a escala de laboratorio? Optimice el espacio y la precisión de su laboratorio

- ¿Por qué se requiere equipo de tratamiento de vacío-presión para la impregnación profunda de la madera? Desbloquee la máxima durabilidad del material

- ¿Cómo beneficia el tratamiento térmico al vacío a los materiales magnéticos? Mejore la pureza y el rendimiento para obtener resultados superiores

- ¿Por qué usar un horno de recocido a alta temperatura para el tratamiento térmico de la aleación Fe–32Ni? Lograr consistencia microestructural