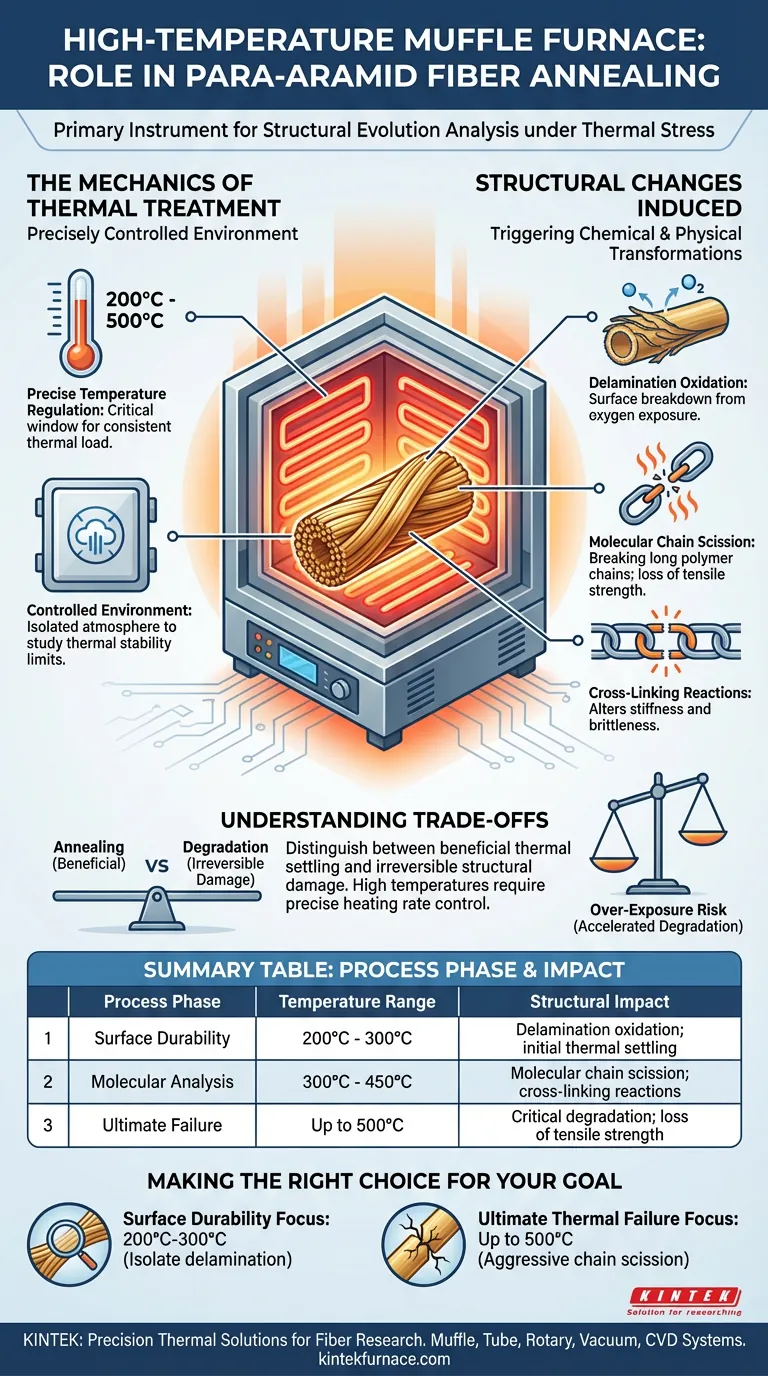

Un horno mufla de alta temperatura sirve como el instrumento principal para inducir y analizar la evolución estructural en las fibras de para-aramida bajo estrés térmico. Crea un entorno precisamente controlado, típicamente entre 200°C y 500°C, para desencadenar transformaciones químicas y físicas específicas necesarias para la investigación de materiales.

La función principal del horno es simular la degradación a alta temperatura, lo que permite a los investigadores aislar cómo el calor afecta la integridad molecular de la fibra a través de la oxidación, la escisión de cadenas y el entrecruzamiento.

La Mecánica del Tratamiento Térmico

Regulación Precisa de la Temperatura

El papel fundamental del horno mufla es mantener gradientes de temperatura exactos.

Para las fibras de para-aramida, esto generalmente implica operar dentro de una ventana crítica de 200°C a 500°C.

Esta precisión garantiza que la carga térmica aplicada al material sea consistente y reproducible en los experimentos.

Creación de un Entorno Controlado

Más allá del simple calentamiento, el horno proporciona una atmósfera estable para las fibras.

Este aislamiento es necesario para estudiar cómo las propiedades físicas y químicas del material evolucionan únicamente en respuesta a la temperatura.

Actúa como el equipo central para determinar los límites de estabilidad térmica de la fibra.

Cambios Estructurales Inducidos por el Horno

Oxidación por Delaminación

Uno de los principales cambios estructurales inducidos por el horno es la oxidación por delaminación.

Este proceso implica la descomposición de las capas superficiales de la fibra debido a la exposición al oxígeno a alta temperatura.

El monitoreo de esto ayuda a los investigadores a comprender cómo la durabilidad exterior de la fibra se degrada con el tiempo.

Escisión de Cadenas Moleculares

La energía térmica suministrada por el horno desencadena la escisión de cadenas moleculares.

Esta es la ruptura de las largas cadenas poliméricas que confieren a las fibras de para-aramida su característica alta resistencia.

Estudiar este mecanismo es vital para predecir la pérdida de resistencia a la tracción en aplicaciones de alta temperatura.

Reacciones de Entrecruzamiento

Simultáneamente, el tratamiento térmico puede inducir reacciones de entrecruzamiento entre las cadenas poliméricas.

Mientras que la escisión de cadenas debilita el material, el entrecruzamiento puede alterar su rigidez y fragilidad.

El horno permite la observación precisa de la competencia entre estas fuerzas degradantes y reestructurantes.

Comprender los Compromisos en el Análisis Térmico

Recocido vs. Degradación

Si bien el término "recocido" implica un tratamiento para mejorar las propiedades, en el contexto de la investigación de para-aramida a estas temperaturas, el enfoque a menudo está en la degradación.

El horno se utiliza para llevar el material a sus límites para identificar los puntos de falla.

Los investigadores deben distinguir entre el asentamiento térmico beneficioso y el daño estructural irreversible.

El Riesgo de Sobreexposición

Operar en el extremo superior del espectro de 500°C acelera significativamente la degradación.

El calor excesivo puede provocar una pérdida total rápida de las propiedades mecánicas, lo que dificulta la captura precisa de los datos.

Es esencial un control preciso de la velocidad de calentamiento para capturar los matices de la evolución estructural antes de que ocurra la falla total.

Tomando la Decisión Correcta para su Objetivo

Al utilizar un horno mufla de alta temperatura para el análisis de fibras de para-aramida, alinee sus parámetros con sus objetivos de investigación específicos.

- Si su enfoque principal es el análisis de la durabilidad de la superficie: Concéntrese en el rango de temperatura más bajo (200°C–300°C) para aislar los efectos de la oxidación por delaminación sin desencadenar una escisión masiva de cadenas.

- Si su enfoque principal es determinar la falla térmica definitiva: Utilice el rango de temperatura superior (hasta 500°C) para inducir agresivamente la escisión de cadenas moleculares y las reacciones de entrecruzamiento.

Al dominar el entorno térmico dentro del horno mufla, convierte el calor bruto en datos críticos sobre el ciclo de vida y las limitaciones de las fibras de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura | Impacto Estructural en las Fibras |

|---|---|---|

| Durabilidad de la Superficie | 200°C - 300°C | Oxidación por delaminación y asentamiento térmico inicial |

| Análisis Molecular | 300°C - 450°C | Escisión de cadenas moleculares y reacciones de entrecruzamiento |

| Falla Definitiva | Hasta 500°C | Degradación crítica y pérdida de resistencia a la tracción |

Soluciones Térmicas de Precisión para la Investigación de Fibras

Maximice la precisión de su investigación de materiales con las soluciones de laboratorio de alto rendimiento de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD diseñados para proporcionar los gradientes de temperatura precisos requeridos para analizar fibras de para-aramida y otros materiales de alto rendimiento.

Ya sea que necesite equipo estándar o un sistema personalizable adaptado a sus necesidades de investigación únicas, nuestros hornos garantizan resultados consistentes y reproducibles. Contáctenos hoy para discutir cómo nuestros hornos de laboratorio de alta temperatura pueden optimizar sus estudios de recocido y degradación.

Guía Visual

Referencias

- Chunyan Zhu, Chen Yang. Testing and characterization of high-temperature degradation performanceof para-aramid fibres. DOI: 10.35530/it.075.01.2023115

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno mufla para el tratamiento térmico primario a 250 °C? Optimice la estructura de su catalizador de perovskita

- ¿Qué papel juega un horno mufla de precisión en el tratamiento de homogeneización de aleaciones de aluminio? | Guía Experta

- ¿Qué factores deben considerarse al comprar un horno eléctrico de tipo caja? Garantice un rendimiento óptimo para su laboratorio

- ¿Qué ambiente de reacción debe proporcionar un horno mufla o un horno tubular para g-C3N4? Polimerización Térmica Maestro

- ¿Qué papeles desempeñan el horno mufla eléctrico y la retorta hermética en la producción de biocarbón? Pirólisis controlada maestra

- ¿Cuál es el propósito de un horno mufla de alta temperatura para la calcinación de oxalatos de tierras raras? Lograr REOs de alta pureza

- ¿Cuál es el papel de un horno mufla de alta temperatura en la síntesis de estado sólido? Producción Maestra de Perovskita CaMnO3

- ¿Qué garantía y soporte se proporcionan con el horno mufla? Comprenda la cobertura y las exclusiones