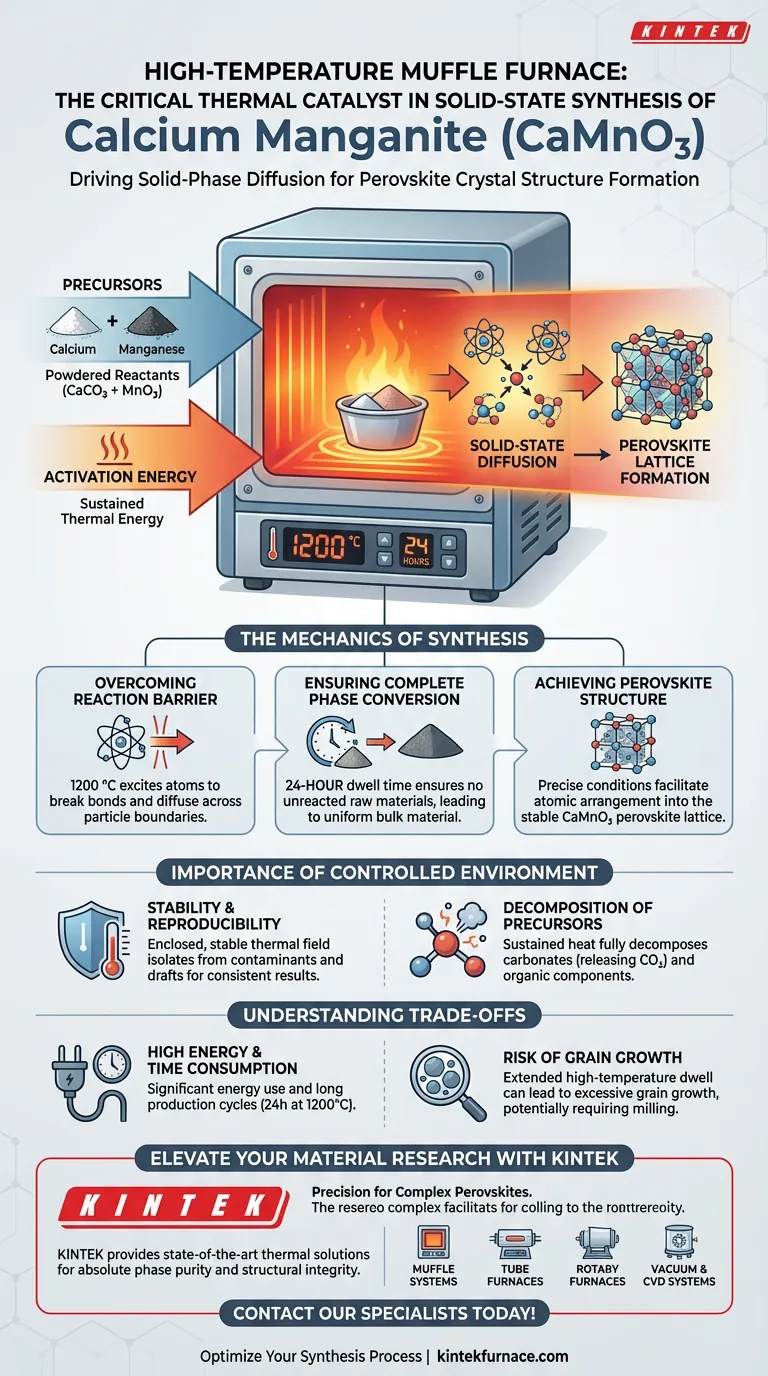

Un horno mufla de alta temperatura actúa como el catalizador térmico crítico en la síntesis de estado sólido del Manganito de Calcio (CaMnO3). Proporciona un entorno estable y aislado capaz de mantener temperaturas extremas, típicamente 1200 °C, durante períodos prolongados, a menudo hasta 24 horas. Esta energía térmica sostenida es necesaria para impulsar la difusión en fase sólida entre precursores como el carbonato de calcio y el óxido de manganeso, asegurando que reaccionen completamente para formar la estructura cristalina de perovskita deseada.

Idea Central: El horno mufla no se limita a calentar los materiales; proporciona la energía de activación necesaria para la difusión en estado sólido. Sin este entorno preciso de alta temperatura (1200 °C) mantenido durante un largo período, los precursores crudos seguirían siendo una mezcla física en lugar de unirse químicamente en una red de perovskita monofásica y de alta pureza.

La Mecánica de la Síntesis de Estado Sólido

Superando la Barrera de Reacción

En la síntesis de estado sólido, los reactivos son polvos, lo que significa que los átomos deben moverse físicamente (difundirse) a través de los límites de las partículas para reaccionar. Este proceso es naturalmente lento y consume mucha energía.

El horno mufla proporciona el entorno necesario de 1200 °C para superar esta barrera cinética. Esta alta energía térmica excita los átomos dentro del carbonato de calcio y el óxido de manganeso, permitiéndoles romper sus enlaces originales y difundirse entre sí para formar el nuevo compuesto CaMnO3.

Asegurando la Conversión Completa de Fase

La transformación de precursores crudos a una cerámica terminada rara vez es instantánea. El horno facilita un proceso de calentamiento continuo, a menudo de 24 horas.

Esta duración extendida es crítica para la "conversión completa". Asegura que no queden materiales crudos sin reaccionar y que la reacción se propague a través de todo el volumen del polvo, lo que resulta en un material uniforme.

Logrando Estructuras Cristalinas Específicas

El Manganito de Calcio es una perovskita, una familia de materiales definidos por una disposición cristalina específica y compleja.

El horno mufla asegura que el material alcance las condiciones termodinámicas necesarias para que los átomos se organicen en esta estructura cristalina de perovskita específica. La estabilidad del horno evita fluctuaciones de temperatura que podrían provocar impurezas o defectos estructurales.

La Importancia de un Entorno Controlado

Estabilidad y Reproducibilidad

Una característica clave del horno mufla es su capacidad para proporcionar un campo térmico estable.

A diferencia de las llamas abiertas o los métodos de calentamiento irregulares, un horno mufla encierra la muestra, aislándola de contaminantes externos y corrientes de aire. Este aislamiento asegura que cada lote reciba exactamente el mismo tratamiento térmico, lo cual es vital para la reproducibilidad científica y la alta pureza de fase.

Descomposición de Precursores

Antes de que se forme la estructura cristalina final, las materias primas a menudo sufren descomposición. Por ejemplo, los precursores de carbonato deben liberar dióxido de carbono.

El horno proporciona el calor sostenido necesario para descomponer completamente los componentes orgánicos o los carbonatos. Este paso "limpia" efectivamente el material, dejando solo los óxidos metálicos necesarios para la estructura cerámica final.

Comprendiendo las Compensaciones

Alto Consumo de Energía y Tiempo

Si bien es efectivo, este método consume muchos recursos. El requisito de temperaturas de 1200 °C durante 24 horas exige un consumo de energía significativo y prolonga el ciclo de producción en comparación con otros métodos de síntesis (como sol-gel o hidrotermal).

Riesgo de Crecimiento de Grano

Los tiempos de permanencia prolongados a altas temperaturas pueden provocar un crecimiento excesivo de los granos. Si bien el horno garantiza la pureza de fase, el largo ciclo de calentamiento a veces puede resultar en tamaños de partícula más grandes, lo que puede requerir un fresado posterior si el objetivo final es un polvo fino.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la calidad de su síntesis de Manganito de Calcio, adapte el uso de su horno a sus objetivos específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el horno esté programado para el tiempo de permanencia completo de 24 horas para garantizar la reacción completa de todos los precursores.

- Si su enfoque principal es la Cristalinidad: Verifique que el horno pueda mantener una temperatura estable de 1200 °C sin fluctuaciones, ya que esta temperatura específica es el motor para formar la red de perovskita correcta.

- Si su enfoque principal es el Control de Contaminación: Utilice la naturaleza cerrada del horno mufla para proteger la muestra de impurezas externas durante el largo ciclo de sinterización.

En última instancia, el horno mufla sirve como el motor de la síntesis de estado sólido, convirtiendo el potencial químico crudo en una cerámica estructurada y funcional a través de una fuerza térmica precisa.

Tabla Resumen:

| Característica | Papel en la Síntesis de CaMnO3 | Parámetro Clave |

|---|---|---|

| Temperatura de Operación | Proporciona energía de activación para la difusión atómica | 1200 °C |

| Tiempo de Permanencia | Asegura la conversión completa de fase y la eliminación de impurezas | 24 Horas |

| Entorno | La cámara aislada previene la contaminación y las fluctuaciones | Controlado/Estable |

| Objetivo Estructural | Facilita la formación de la red de perovskita específica | Alta Pureza de Fase |

| Impacto del Proceso | Descompone precursores (p. ej., carbonatos) | Liberación de CO2 |

Mejore su Investigación de Materiales con KINTEK

La precisión es innegociable al sintetizar perovskitas complejas como el Manganito de Calcio. KINTEK proporciona soluciones térmicas de vanguardia diseñadas para investigadores y fabricantes que exigen una pureza de fase e integridad estructural absolutas.

Con el respaldo de I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD. Ya sea que necesite la estabilidad a alta temperatura de un horno mufla estándar para la síntesis de estado sólido o un sistema de alta temperatura totalmente personalizable para necesidades de laboratorio únicas, KINTEK ofrece la confiabilidad que su trabajo merece.

¿Listo para optimizar su proceso de síntesis? ¡Contacte a nuestros especialistas hoy mismo para encontrar la solución de horno perfecta!

Guía Visual

Referencias

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar un horno tubular o de mufla para la calcinación de zeolita ZSM-5? Activa el rendimiento de tu catalizador

- ¿Qué papel juega un horno de resistencia de caja de laboratorio en la utilización de recursos in situ (ISRU) lunar? Avance en la construcción espacial con KINTEK

- ¿Cuáles son las precauciones de seguridad al usar un horno eléctrico tipo caja? Garantizar la protección del operador y del equipo

- ¿Cómo facilitan los hornos de resistencia de caja el proceso de revenido para el acero para resortes 60Si2CrV templado? Temple de precisión

- ¿En qué industrias se utiliza comúnmente el horno mufla? Esencial para la ciencia de materiales y el control de calidad

- ¿Qué restricciones se aplican a los materiales colocados en el horno de mufla? Asegure un procesamiento seguro a altas temperaturas

- ¿Por qué utilizar un horno a prueba de explosiones para aerogeles de sílice? Seguridad esencial para el secado a alta temperatura a presión ambiente

- ¿Cómo facilita un horno de mufla de laboratorio de alta temperatura la síntesis de Ba7Nb4MoO20? Lograr pureza de fase